Сверлильный станок своими руками из дрели видео: Сверлильный станок своими руками 1500 фото, чертежи, инструкции

Сверлильный станок своими руками 1500 фото, чертежи, инструкции

самодельный сверлильный станокПервую дрель придумали еще в эпоху неолита, уже тогда без этого инструмента было никуда – дерево просверлить, в камне отверстие сделать, да даже огонь развести. С тех пор ничего не изменилось, дрель все так же популярна, только ее немного усовершенствовали. Сегодня большинство работ по сверлению, в зависимости от сложности, выполняют или на специальных станках или ручным инструментом.

Понятно, что заводские станки, предназначенные для выполнения серийных операций в домашней мастерской ни к чему, но с другой стороны, иногда необходима особая точность сверления. Вот тогда мастера и задумываются, как сделать сверлильный станок своими руками и желательно, из подручных материалов. Просто найти нужные детали в магазине вряд ли получится, поэтому для изготовления необходима особая фантазия.

Как сделать сверлильный станок своими руками

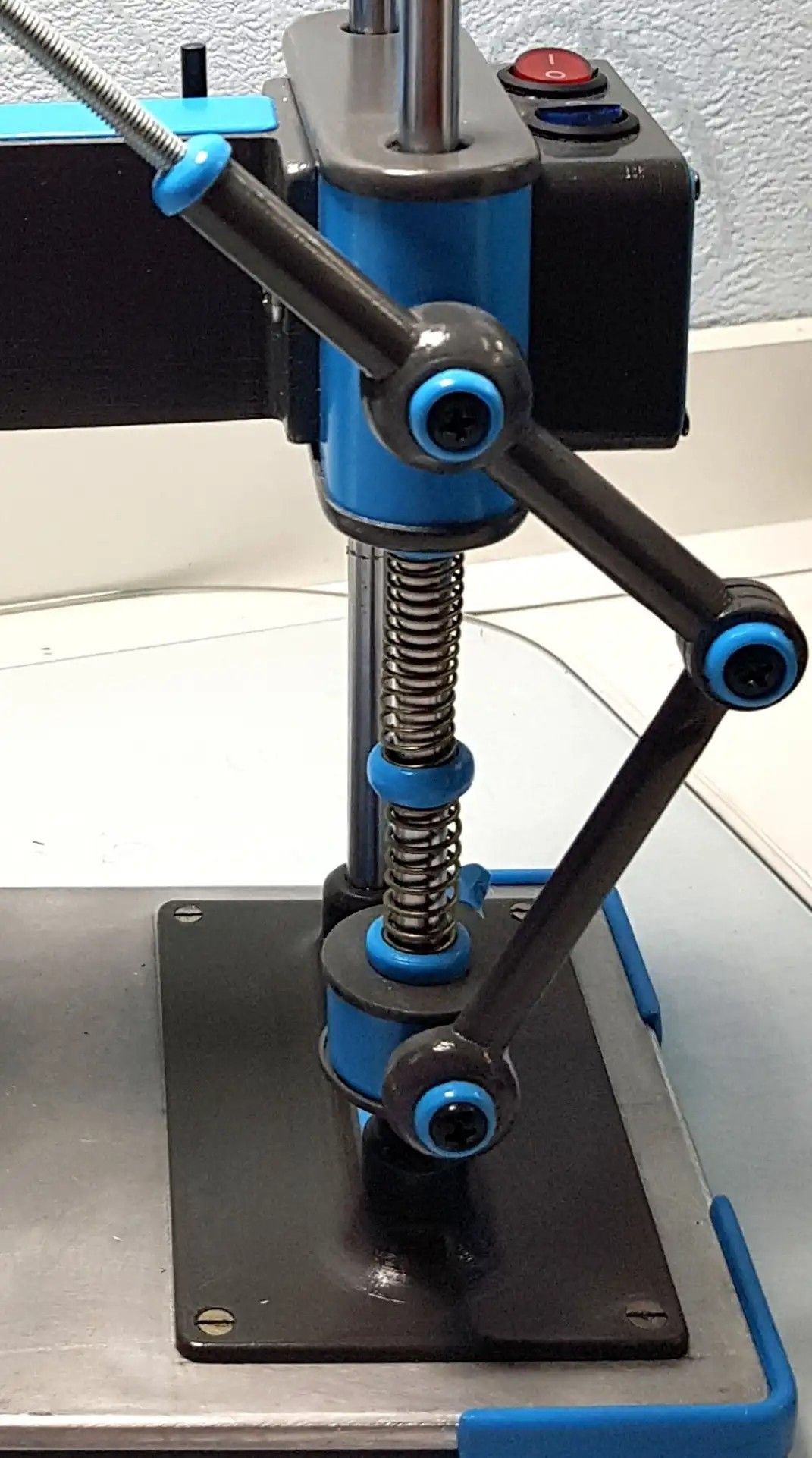

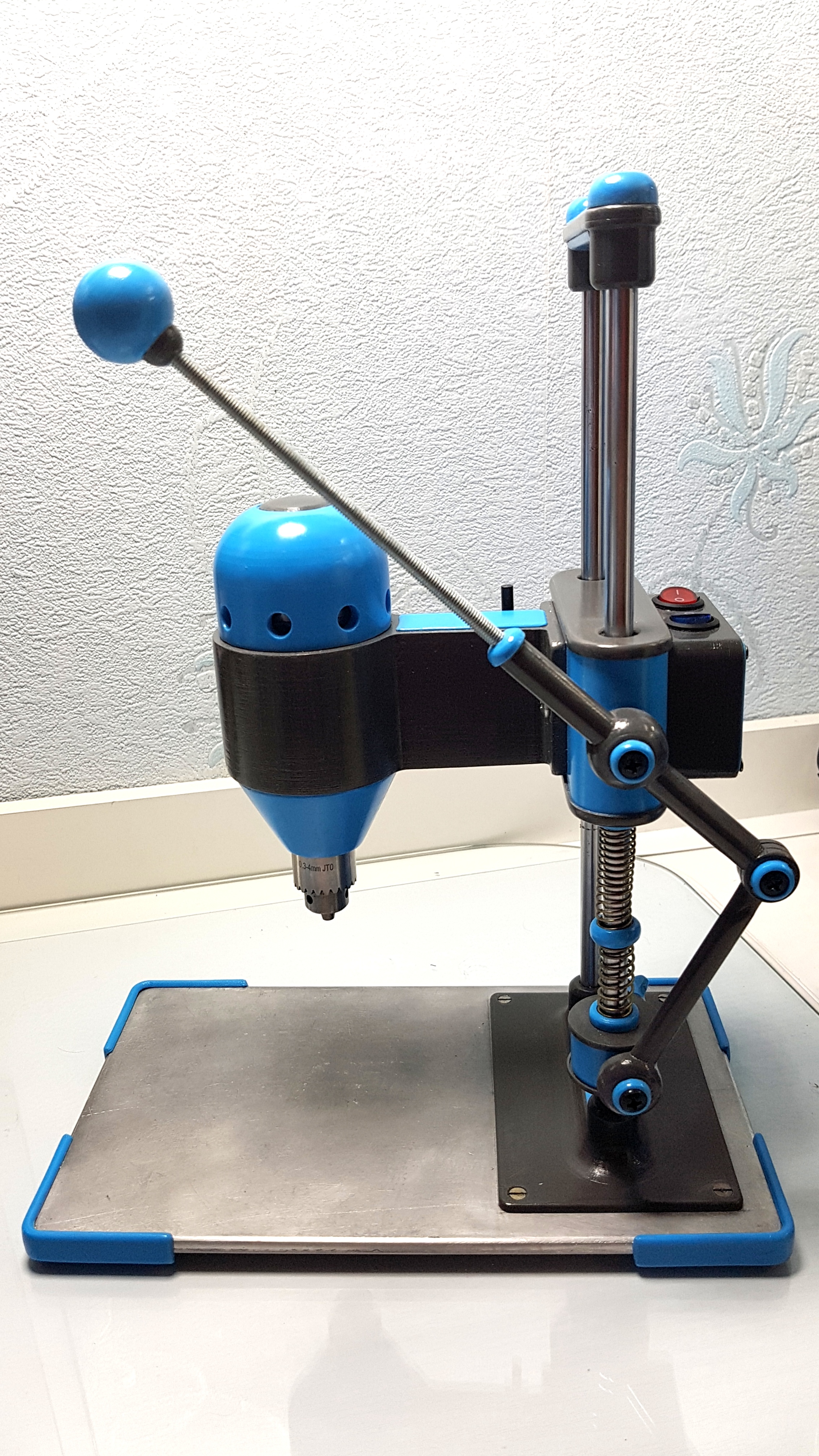

Каждый мастер, кто работает с деревом, знает, что невозможно вручную сделать сотни отверстий совершенно прямо и с одинаковой глубиной. Этот подробный мастер класс с пошаговыми фотографиями покажет, как сделать сверлильный станок своими руками, который поможет сэкономить много времени и усилий при сверлении точных отверстий по дереву, пластику, металлу или в любом другом материале, с чем вы работаете. Инструмент очень полезен для сверления прямых отверстий с минимальным усилием, в сочетании с высокой скоростью может быть хорошим подспорьем, чтобы вырезать границы на ту же высоту, как показано на картинке.

По желанию, можно внести некоторые усовершенствования, например, добавить пружину в верхней части основания, чтобы получить автоматический подъем дрели. Здесь показаны только фото, если интересует подробное описание процесса, необходимые материалы и инструменты, под галереей находится ссылка на сайт первоисточника.

Источник фото www.instructables.com/id/Drill-press-for-20-21/

Безпроводной сверлильный станок из дерева

Интересная идея самодельного сверлильного станка, изготовленного только из дерева. Установка полностью портативная, так как автор использовал беспроводную дрель на аккумуляторах. Конструкция включает в себя деревянную коробку, которую удобно использовать для сверления прямолинейных отверстий в заготовках большого размера. Предоставлять конкретный чертеж автор посчитал нецелесообразным, так как станок изготовлен под определенную дрель, которая была у автора, так что, возможно, придется внести некоторые изменения в размеры, которые будут соответствовать вашей дрели.

Источник фото www.instructables.com/id/The-Cordless-Drill-Press/

Мини сверлильный станок своими рукамиТочный, прочный и недорогой самодельный мини сверлильный станок, который без труда можно сделать с помощью простых инструментов. Все дрели разные, поэтому вам для начала надо нарисовать детали будущей конструкции. Автор использовал МДФ толщиной 1,8 см, рекомендую вам тоже использовать этот материал. Чтобы прикрепить дрель, надо просверлить 4 отверстия в МДФ для крепления хомутов. Сложить левую и правую сторону и выровнять заднюю часть (смотрите на фото). Как только это сделано, просверлить еще 4 отверстия для винтов, и склейте все части, дальше надо установить мини дрель и прикрутить нижнюю часть. Для рычага подойдет обычная деревянная палка, как ручка ложки.

Источник фото www.instructables.com/id/Easy-Mini-Drill-Press

Самодельный сверлильный станок

Дрель, инструмент многофункциональный, но на весу, без хорошего упора, долбится высокой точности, мягко говоря, довольно затруднительно. Хороший выход из ситуации, самодельный сверлильный станок, в общем, любая стойка, чтобы закрепить инструмент. Обычно мастера используют те детали и подручный материал, которые имеются в любом частном гараже. Как видите, представленный здесь вариант особой сложностью не отличается, автор использовал трубу, уголки и два фланца. Стойка для дрели просто крепиться к столу болтами. Алюминиевые дорожки взяты из картинной рамы, для распорок использовались палочки от эскимо. Дрель закреплена обычными хомутами.

В общем, на фото все хорошо показано, пожалуй, ни у кого не возникнет трудностей с изготовлением такой конструкции.

Источник фото www.instructables.com/id/Drill-press

Похожий вариант, только крепится на деревянной основе. Саморезами прикрепляем мебельную направляющую. В доске делаем отверстия по диаметру дрели, крепим уголок и металлическую пластину. Всю конструкцию прикручиваем к направляющей. Затем крепим стальную пластину на платформе, делаем ручку и прикрепляем саморезами. Хомутами зажимаем дрель, фиксируем пружину. Возможно, немного путано, но по фотографиям разберетесь, ничего сложного.

Источник фото usamodelkina.ru/4288-delaem-sverlilnyy-stanok-iz-dreli.html

Простой сверлильный станок своими руками

Простая конструкция самодельного сверлильного станка, можете взять ее за образец. Вам понадобится любой толщины фанера, механизм выдвижного ящика, широкая доска или ПВХ, металлический стержень и необходимой длины винты.

Источник фото www.instructables.com/id/Easy-Drill-Press

Самодельный сверлильный станок с подвеской

Если столярное дело для вас хобби, а не бизнес, профессиональный станок не нужен. Но чтобы сделать самодельный сверлильный станок, нужен творческий подход. Но не важно, профессионал вы или любитель, при выполнении сверлильных работ необходима точность. Автор проекта решил преобразовать проводную дрель в сверлильный станок и вот что у него получилось. Основной материал, из которого изготовлена конструкция, можно найти в любом гараже, главная фишка, чем автор очень гордится, четыре мощные резинки. Обычно дрель довольно тяжелая, но с четырьмя резинками она будет колебаться примерно на 20 см выше поверхности стола. В общем, стоит попробовать, если интересуют подробности, ссылка на сайт автора под галереей.

Источник фото www.instructables.com/id/DIY-Drill-Press-with-Rubber-Band-Suspension

Как сделать дешевый сверлильный станок своими руками

Этот простой самодельный станок сделан из деревянных отходов (кусок доски, несколько брусков и лист толстой фанеры для основания) и старой проводной дрели. Еще вам понадобится зажим для шлангов и шурупы. Вначале нарисуйте схему и разметьте детали, Затем соедините все это вместе, как на фотографии, используйте бумагу в качестве прокладок между деревянными деталями. Натрите воском скользящие поверхности. Прикрепите хомуты для шлангов и закрепите дрель на скользящей дощечке, при необходимости используйте клинья.

Источник фото www.instructables.com/id/Cheap-Drill-Press-DIY/

Самодельный сверлильный станок из труб ПВХТрубы ПВХ, это материал, который без труда можно найти. Они подходят не только для водопровода, из них можно сделать много полезных вещей, даже самодельный сверлильный станок. Все материалы можно купить в магазине, главное, правильно подобрать комплектацию. Ниже на фото показаны необходимые материалы и инструменты.

Порядок сборки стойки смотрите на пошаговых фото, никаких сложных операций, рама собирается, как конструктор. Немного усовершенствовать и можно работать использовать, как стойку для фрезера.

Источник фото www.instructables.com/id/PVC-Dremel-drill-press

Как сделать самодельный сверлильный станок

Данный станок можно назвать универсальным, так как по этому проекту вы можете изготовить различные варианты по размерам и производительности. Для этой стойки подойдет любая ручная дрель вне зависимости от мощности. Конечно, представленные выше самодельные модели из дерева сделать легче, но металл, само собой, надежней, хотя без сварочного аппарата не обойтись. Для изготовления понадобится металлическая пластина для основы и уголки для подставок.

Стойка для подъемного механизма сделана из квадратной металлической трубы.

Для изготовления механизма регулировки применяют разные способы, в данном случае сделан тросиковый привод, для чего нужно изготовить скобу для крепления и вращающийся барабан. Для крепления петли тросика в основу приваривается болт. Рукоятку можно сделать любую, из подручных материалов, главное, чтобы удобно было пользоваться. Для фиксирующего устройства использовалась обычная струбцина, закрепленная на металлической пластине.

Источник фото mainavi.ru/dom/sverlilnyj-stanok-svoimi-rukami

Автор проекта Алексей Шамборский

Автор использовал простой подход, зачем изобретать велосипед, если можно использовать готовые алюминиевые профили. Нужно просто отрезать 4 одинаковые части, обработать шлифовальной машинкой, просверлить отверстия и нарезать в них резьбу. Ползунки для подъемного механизма можно использовать от выдвижных ящиков. Стенд выполнен из двух частей, соединенных друг с другом, но можно сделать только из одного. Подсоединяется к базе четырьмя болтами и специальными гайками. Рычаг установлен с помощью длинного болта, ввинчен в гайку. Он сделан из куска трубы диаметром немного меньше, чем диаметр сверлильного станка.

Труба разрезана в продольном направлении и добавлено два тонких листа с отверстиями. С обратной стороны приваривают квадратную трубу и кусочек листа, чтобы закрепить его на стенде. В роли рабочего стола просто кусок дерева, приклеенный силиконовым клеем.

Источник фото www.instructables.com/id/Drill-Press-DIY

Сверлильный станок для мастерской

Автор предлагает простой и функциональный вариант самодельного сверлильного станка для мастерской. Вам не понадобится сверлильный станок, чтобы сделать этот сверлильный станок! При необходимости его можно разобрать, это делается легко и быстро, и использовать в качестве обычной дрели. В качестве стойки автор использовал стандартную ножку стола, а благодаря конструкции этого сверлильного станка, нагрузка на колонку будет минимальная. Вы можете использовать разные типы сверл, что нельзя сделать с помощью большинства самодельных станков, так как они, как правило, не предназначены для тяжелой работы. Нет необходимых деталей и материалов для изготовления? Не страшно.

Если у вас уже есть дрель и ножка стола, то станок соберете, в значительной степени это все, что вам нужно. Технические характеристики можно легко изменить в соответствии с вашими потребностями. Станок удобно хранить под столом, если стойка слишком высокая, можно легко укоротить ножовкой, высота не имеет принципиального значения. Конечно, для работы лучше выбирать большой стол, удобно и можно разместить дополнительные аксессуары! Основная деталь, деревянная коробка или куб, который скользит по металлической стойке. Довольно простая идея. Его легко затянуть или разобрать в случае, если надо что-то изменить. Любые случайные неточности можно исправить с помощью прокладок. Куски дерева, которые находятся между кубом и дрелью являются распорками, которые увеличивают пространство между патроном и стойкой, что позволяют сверлить большой доски, используя большую коронку, или что-нибудь в этом роде. Возможности можно увеличить, если ослабить болт, который соединяет столбец стола, и вставить распорку между ними. В общем, смотрите порядок изготовления на пошаговых фото. В чем особая привлекательность этого самодельного станка, есть множество возможностей для усовершенствования.

Источник фото www.instructables.com/id/Build-Your-Own-Drill-Press-for-FREE

Самодельный станок из рулевой рейки

Перед этим мы рассматривали сверлильные станки из ручной дрели, этот вариант со стационарным электромотором, в данном случае используется мотор от советской стиральной машинки. Конечно, такую конструкцию сделать сложнее, но у нее есть и свои преимущества. Выглядит сложно, но в принципе много материалов не понадобится. Стальные уголки, металлические профили, патрон для дрели и основная деталь, не сильно разбитая рулевая рейка от любой легковушки, но с демонтированными элементами усилителя. Также необходимо подобрать хорошие подшипники, лучше новые. Самая проблемная деталь – ось со шкивом, ее лучше заказать у профессионального токаря, необходимо будет нарезать резьбу на нижней части вала, на ней будет крепиться патрон. Особое внимание следует уделить поверхностям для упорных подшипников. Важно равномерно распределить нагрузку, а то один из подшипников будет выходить из строя быстрее. При сборке обязательно проверьте вертикальность хода, если нужно, подложите шайбы для регулировки, а то замучаетесь сверла покупать. Штурвал можно сделать на свое усмотрение, в данном случае он изготовлен из стального прута. Не забудьте сделать надежный защитный кожух для блока управления и заземлить корпус после завершения работ.

Источник фото obinstrumente.ru/elektroinstrument/sverlilnyj-stanok-svoimi-rukami.html

Компактный сверлильный станок

Не всегда нужны мощные и большие конструкции, для домашней мастерской вполне достаточно и небольшого приспособления, например как этот компактный сверлильный станок, который можно использовать даже в квартире. Выглядит как заводской, на самом деле он собран своими руками, хотя детали и электродвигатель надо будет купить, а для изготовления большинства элементов понадобится токарный станок и фрезер с ЧПУ. Двухслойную станину из оргстекла можно изготовить самостоятельно, а стойку купить в мебельном магазине. На пошаговых фото детально показан процесс сборки. Первоначальная идея была сделать устройство для сверления печатных плат, но немного усовершенствований и получился такой универсальный сверлильный станок. Для сверления отверстий под любыми углами изготовлены На последнем фото показаны самодельные трехмерные тиски, чтобы можно было сверлить отверстия под любым углом.

Источник фото obinstrumente.ru/elektroinstrument/sverlilnyj-stanok-svoimi-rukami.html

Стойка для дрели своими руками

Впрочем, по возможностям и характеристикам это полноценный сверлильный станок. Стойка сварена из 4-х уголков и прямоугольной трубы и крепиться на маховике от трактора. Шестеренка подъемного механизма взята из газораспределительного механизма (ГРМ) «жигулей». Коробка, где он расположен, перемещается по стойке на роликах, взятых от сдвижных дверей «Газели». Штурвал сварен из гаек М14. Возвратный механизм работает за счет пружины, установленной внутри стойки. Для ограничения свободного хода в стойке высверлены отверстия. Также четыре болта, приваренные к станине служат для точной регулировки угла сверления. Ножки из болтов М8 под шестигранник. В данном случае используется дрель 2 кВт, с помощью которой можно сверлить 30 мм отверстия.

Штурвал сварен из гаек М14. Возвратный механизм работает за счет пружины, установленной внутри стойки. Для ограничения свободного хода в стойке высверлены отверстия. Также четыре болта, приваренные к станине служат для точной регулировки угла сверления. Ножки из болтов М8 под шестигранник. В данном случае используется дрель 2 кВт, с помощью которой можно сверлить 30 мм отверстия.

Источник фото ruki-zolotye.ru/sovety-mebelschiku/samodelnyj-sverlilnyj-stanok.html

Автор Сергей

Еще один вариант стойки для дрели из металла. Вначале, с помощью сварки изготавливается амка из профильной трубы. Когда готова, приварите к ней дюймовую трубу. Для подвижной части необходимо сделать маленькую рамку 11 на 12 см. Из кусочков металла приварите к ней крепежные ушки с отверстием под болт, а с другой стороны квадратное крепление из уголка. Подвижная часть изготовлена по принципу задвижки с подвижным стержнем из профильной трубы. Основанием крепления для дрели будет являться пластина с наваренным к ней уголком. Для подъма дрели использовалась обычная дверная пружина.

Источник фото http://www.konstantinn.com.ua/stojka-dlya-dreli-svoimi-rukami/html

Мини сверлильный станок своими руками

Автор это самодельного мини станка, мастер по усовершенствованию карбюраторов для мотоциклов. Ему нужна была дрель, чтобы делать точные от 0,035 мм диаметра и не более 1,5 мм., вручную работать с такими диаметрами очень затруднительно, так появилась эта идея. На фотографиях процесс изготовления показан подробно, но не очень понятно. Но на сайте есть пошаговая инструкция, с уточнениями и пояснениями, если вы заинтересовались, то можете почитать. Сайт англоязычный, воспользуйтесь переводчиком, текст в принципе понятный. Ссылка под пошаговыми фотографиями.

Источник фото www.instructables.com/id/Precision-high-speed-micro-drill-press-from-Useful

Мини сверлильный станок из швейной машинки

Автор сделал этот мини сверлильный станок из старой китайской швейной машинки. Питание 12В постоянного тока, может сверлить РСВ и дерево, оснащен светодиодами для подсветки, обошелся очень дешево, так как практически полностью изготовлен из отходов, кроме двигателя, конечно. В общем, убираете все нутро из швейной машинки, за исключением переключателей и разъемов постоянного тока. Вырезаете переднюю часть, как показано на фото. Для опорной плиты используйте МДФ толщиной 6 мм. Сделайте 2 пружины из вязальной проволоки. Прикрепите винтовые шайбы к одному концу ручки и вставьте пружину, как показано на фотографиях. Вставьте ручки в колпачки и проверьте свободный ход. Обрежьте ручки до нужной длины. Двигатель крепиться стяжкой и приклеивается. Закрепите ручку в MDF, так что, когда мы нажимаем на ручку, двигатель должен двигаться вниз. Закрепить пластиковый кусок в центре, как показано на фото. В общем, на фото все хорошо показано. Мини станок портативный, работает от аккумулятора.

Питание 12В постоянного тока, может сверлить РСВ и дерево, оснащен светодиодами для подсветки, обошелся очень дешево, так как практически полностью изготовлен из отходов, кроме двигателя, конечно. В общем, убираете все нутро из швейной машинки, за исключением переключателей и разъемов постоянного тока. Вырезаете переднюю часть, как показано на фото. Для опорной плиты используйте МДФ толщиной 6 мм. Сделайте 2 пружины из вязальной проволоки. Прикрепите винтовые шайбы к одному концу ручки и вставьте пружину, как показано на фотографиях. Вставьте ручки в колпачки и проверьте свободный ход. Обрежьте ручки до нужной длины. Двигатель крепиться стяжкой и приклеивается. Закрепите ручку в MDF, так что, когда мы нажимаем на ручку, двигатель должен двигаться вниз. Закрепить пластиковый кусок в центре, как показано на фото. В общем, на фото все хорошо показано. Мини станок портативный, работает от аккумулятора.

Источник фото www.instructables.com/id/DIY-PCB-Mini-Drill-Press/

Мини сверлильный станок для печатных плат

Идея простая, но требует определенных знаний и точной работы. Размеры не указаны, так изделие собиралось из подручных материалов, но схемы и чертежи, по которым вы сможете сориентироваться представлены. Для изготовления подъемно-спусковой части понадобится лист металла — вырезаете нужную форму, загибаете, делаете отверстия. Суть устройства рычажный механизм – нажимаете, дрель с двигателем опускается, отпускаете – поднимается. Да, последнее фото, это автор показывает, как использовать затупившееся сверло, просто надо правильно отколоть кончик пассатижами, и сверло как новое.

Источник фото cxem.net/master/4.php

Переносной сверлильный станок

В этом проекте 14-летний Самсон Фуллмер показал, как сделать автономный, переносной сверлильный станок. Предварительно необходимо сделать деревянный корпус необходимого размера с двумя защелками, ручкой и шарнирами.

Предварительно необходимо сделать деревянный корпус необходимого размера с двумя защелками, ручкой и шарнирами.

В середине ящика крепиться дощечка, с салазками по бокам. На них будет находится подвижная часть. Для дрели изготавливается деревянная площадка с отверстием, к ней крепится пружина. Ну это, если вкратце. Подробное описание процесса можно посмотреть на сайте, ссылка под галереей.

Источник фото www.instructables.com/id/DIY-Portable-Dremel-Drill-Press

Сверлильно шлифовальный станок

Здесь представлено три способа изготовления самодельного сверлильно шлифовального станка. Первое, это как сделать приспособление для шлифовки на базе стационарного сверлильного станка. Нужно собрать базу части материала, что формируют основу. Они удерживаются вместе с гипсокартоном винтами. Затем вырезать круг из фанеры для поддержки шлифовальной колодки. Схема простая: сверлильный станок -> правый угловой адаптер -> установочный винт -> наждачная бумага (подшипник удерживает шлифовальный диск на месте). Вот и вся конструкция, подробности смотрите на пошаговых фото. Да и не забудьте смазать машинным маслом подшипник.

Источник фото www.instructables.com/id/Drill-Press-Disc-Sander

А это барабанный шлифовальный стол для перфоратора, является удобным дополнением к любому сверлильного станку. Здесь показано, как сделать простой в использовании барабан шлифовального стола с отсосом пыли и регулировкой шлифовки. Большинство станков работают только для плоских поверхностей, хотя есть устройства для шлифовки кривых, такие как шпиндель шлифовального станка, но в качестве специального инструмента он занимает место (и стоит денег). Таким образом, более дешевым решением является барабанный шлифовальный станок — в основном цилиндр, обернутый в наждачную бумагу. Вы можете сделать свои собственные шлифовальные барабаны, и сделать их максимально универсальными, как вам это нужно. Если на пошаговых фото вам не все понятно, на сайте первоисточника, ссылка на который находится под галереей, автором расписано все очень подробно.

Источник фото www.instructables.com/id/Drum-Sanding-Table-for-the-Drill-Press

Третий вариант сверлильного станка с шлифовальной плитой. Сверлильные станки конечно созданы для сверления отверстий, но они также подходят для других целей, например, их можно использовать как токарный станок. Другое практичное использование в качестве импровизированного шпинделя шлифовального станка. Здесь как раз и приведен пример, как это можно сделать. Во-первых, вам нужно шлифовальный барабан, затем тарелка, чтобы поднять рабочую поверхность вверх над нижней частью барабана. Если не сделаете этого, край не будет гладким, потому что не сможете держать заготовку. К счастью, шлифовальную пластину очень легко сделать, даже меньше чем за пять минут. Порядок изготовления смотрите на фото. Да, используйте адгезивные ленточные магниты на задней стороне пластины. Без них пластина будет скользить с заготовкой. Несмотря на то, что магниты не очень сильные, заготовку удержат. Больше подробностей и нюансов на сайте, ссылка под фото.

Источник фото www.instructables.com/id/Drill-Press-Sanding-Plate

Стол для сверлильного станка

Встроенные столики, которые установлены на большинстве станков немного низкорослые для деревообработки и не имеют упора, чтобы помочь с сверлением повторяющихся отверстий. Так что если у вас есть лист МДФ, можно сделать более усовершенствованный стол и упор для своего сверлильного станка. Процесс можно посмотреть на пошаговых фото мастер класса, а подробное описание на сайте, ссылка под галереей.

Источник фото www.instructables.com/id/Drill-Press-Table-and-Fence

Если площадка позволяет, можно сделать такой простой упор для сверлильного станка. Все, что вам нужно, это отходы древесины, пара болтов, гайки и шайбы. Этот проект занимает около 20 минут или меньше, очень практичный и пригодится для использования в будущем. В принципе нет ничего сложного, это простая планка, которую зажимаете в пазах для упора, но есть несколько нюансов, которые можете посмотреть на пошаговых фото.

В принципе нет ничего сложного, это простая планка, которую зажимаете в пазах для упора, но есть несколько нюансов, которые можете посмотреть на пошаговых фото.

Источник фото www.instructables.com/id/1-Drill-Press-Fence

Еще один вариант, простой столик, без излишеств. Для того, чтобы установить самодельный столик как можно проще, автор сделал глубокий вырез точно такого же размера, как площадка под сверлом. Это должно заставить столик передвигаться слева направо. Для этого был использован фрезер CNC, чтобы соединить два куска ламинированной фанеры вместе, но вы можете вырезать круг лобзиком. Чтобы предохранить стол от вращения, сделайте пару ключей того же размера, как щели в площадке сверлильного станка, и посадите на клей. С упором тоже все просто, смотрите на фото.

Источник фото www.instructables.com/id/Drill-Press-Table

Тиски для сверлильного станкаЕсть много различных способов, как сделать самодельные тиски для сверлильного станка, автор предлагает самый простой способ. На самом деле, большинство людей хотят что-то простое, что можно легко и быстро сделать. Здесь нет необходимости в каких-либо металлических полозьях или обработки твердых пород древесины. Все сделано из 17мм фанеры. Основные детали: традиционная ручка с поворотным шарниром на конце, может быть сделана и приклеена на резьбовой стержень, если это проще. Детали из фанеры собраны с помощью клея и шурупов. Фиксированные губки и винт приклеены и прижимают друг друга. Когда высохнет, отметьте центр и просверлите 13мм отверстие для винта. Винт проходит через шнековый корпус и пропускаются через гайку, которая зафиксирована эпоксидной смолой, необходимо чтобы он проходил через подвижный зажим с отверстием. В общем, легче сделать, чем объяснить, так что смотрите пошаговые фото, автор сделал аж 70 фотографий процесса, так что все должно быть понятно.

Источник фото www.instructables.com/id/Homemade-Drill-Press-Vice

Самодельные тиски для сверлильного станка из металла

На первом фото в галерее вы можете видеть причину, почему у автора появилась идея сделать эти тиски. Чтобы с вашими руками не случилось такого же, стоит задуматься о необходимости самодельных тисков для сверлильного станка. Данная конструкция сделана из металлического профиля, также понадобится резьбовой стержень, пластиковые или деревянные колодки, болты, гайки. После того, как вырежете куски профиля, соединить два из них буквой «L», используя сверло, метчик и винт. Это будет статическая часть тисков. Затем просверлите отверстие и нарежьте резьбу M10 для шпилек. Пространство между «L» и упором должно быть больше ширины вашего стола. Для того, чтобы сделать рычаг, срежьте конец стержня угловой шлифовальной машиной, чтобы получить плоскую поверхность, а затем просверлите отверстие для винта. На пошаговых фото все красиво показано, так что особых трудностей с изготовлением не должно возникнуть. Вы можете добавить некоторые свои идеи, чтобы усовершенствовать предложенный вариант.

Чтобы с вашими руками не случилось такого же, стоит задуматься о необходимости самодельных тисков для сверлильного станка. Данная конструкция сделана из металлического профиля, также понадобится резьбовой стержень, пластиковые или деревянные колодки, болты, гайки. После того, как вырежете куски профиля, соединить два из них буквой «L», используя сверло, метчик и винт. Это будет статическая часть тисков. Затем просверлите отверстие и нарежьте резьбу M10 для шпилек. Пространство между «L» и упором должно быть больше ширины вашего стола. Для того, чтобы сделать рычаг, срежьте конец стержня угловой шлифовальной машиной, чтобы получить плоскую поверхность, а затем просверлите отверстие для винта. На пошаговых фото все красиво показано, так что особых трудностей с изготовлением не должно возникнуть. Вы можете добавить некоторые свои идеи, чтобы усовершенствовать предложенный вариант.

Источник фото www.instructables.com/id/Drill-Vise

Тумбочка под сверлильный станок

Если у вас есть оборудование для сверления, но хранится в разных местах, так что вы должны постоянно отходить от сверлильного станка за различными инструментами и деталями, тогда это проект для вас. Эта удобная тумбочка позволяет держать абсолютно все, что связано с работой на станке в одном удобном месте. Если понадобится, можно поставить станок в середину, если он у вас конечно достаточно портативный, и небольшого размера. Перед тем, как приступать к работе, убедитесь, что основа вашего сверлильного станка будет соответствовать сторонами тумбочки. Если нет, то вам нужно будет вносить изменения в конструкцию. На всех пошаговых картинках схематично изображен порядок сборки, так что разобраться будет не тяжело.

Источник фото www.instructables.com/id/Drill-Press-Cabinet

Стол для сверлильного станка с выдвижными ящиками для хранения

Сверлильный станок является одним из наиболее ценных инструментов в любой мастерской, но часто он занимает слишком много места. Автор предлагает частично решить эту проблему, сделав стол для сверлильного станка с выдвижными ящиками. Для начала необходимо собрать каркас, сбить гвоздями или с помощью клея. Если саморезы или гвозди не вариант, вы можете зажать детали и ждать, пока клей высохнуть, прежде чем двигаться дальше. Столешницу можно сделать из разных материалов, но целесообразней использовать толстую фанеру. Затем изготавливаете опорную пластину и производите монтаж стола. В завершении из фанеры делаете выдвижные ящики. Более подробно порядок работы на пошаговых фото, а комментарии автора можете прочитать на сайте.

Автор предлагает частично решить эту проблему, сделав стол для сверлильного станка с выдвижными ящиками. Для начала необходимо собрать каркас, сбить гвоздями или с помощью клея. Если саморезы или гвозди не вариант, вы можете зажать детали и ждать, пока клей высохнуть, прежде чем двигаться дальше. Столешницу можно сделать из разных материалов, но целесообразней использовать толстую фанеру. Затем изготавливаете опорную пластину и производите монтаж стола. В завершении из фанеры делаете выдвижные ящики. Более подробно порядок работы на пошаговых фото, а комментарии автора можете прочитать на сайте.

Источник фото www.instructables.com/id/Ultimate-Drill-Press-Table

Стол для сверлильно-присадочного станка своими руками

Стол с шкафчиком сделан специально под сверлильный станок “Корвет-41». В принципе в комплект входит небольшой поворотный столик, но правда очень уж небольшой. Когда нужно будет сделать отверстие в большой заготовке, ЛДСП или мебельной панели, толку от него мало. Если вам приходится мастерить присадки мебельной фурнитуры, то понадобится более подходящий рабочий стол с упором. Об этом и пойдет дальше речь. Представленный вариант стола–тумбы сделан из ЛДСП На столе будет размещаться опорная стойка, которую можно легко переставить, нужно просто открутить винты и снять верхнюю часть. Ниже представлен мастер класс с пошаговыми фотографиями. Подробное описание со списком материалов и описанием процесса можно посмотреть на сайте, ссылка под фото.

Автор: Игорь Калинин

Источник фото: master-forum.ru/izgotovlenie-stola-dlya-sverlilno-prisadochnogo-stanka-svoimi-rukami

Хранение сверл – идеи, приспособления

Порядок нужен везде, тем более на рабочем месте. Если в вашей мастерской есть сверлильный станок, вопрос хранения сверл встанет однозначно. Конечно, их можно разложить по банкам из под кофе или различным коробкам, что большинство и делает, но это не правильный поход, сверла должны хранится в чистоте и главное, рассортированные по размерам. Именно этот нюанс, взять нужное сверло, занимает большего всего времени. Между тем, сделать органайзер для сверл элементарно, в любой мастерской или гараже найдется масса материалов, из которых можно изготовить простую стойку или коробку с отсеками.

Именно этот нюанс, взять нужное сверло, занимает большего всего времени. Между тем, сделать органайзер для сверл элементарно, в любой мастерской или гараже найдется масса материалов, из которых можно изготовить простую стойку или коробку с отсеками.

Магнитный лоток для хранения сверл

Вот, например, очень простой вариант – самодельный магнитный лоток для хранения сверл. Все что нужно – кусок фанеры, рейки, клей, магниты. Разложите все ваши сверла по размерам и нарисуйте план будущего лотка. Исходя из нарисованной схемы, вырежьте 2 одинаковых листа фанеры нужного размера. На обратной стороне просверлите углубления для магнитов. Соедините листы, посадите на клей. Напилите рейки, обрежьте один конец угла для диагонального разделителя. Потом другой конец под углом 90 градусов, чтобы длинна соответствовала. Склейте их на месте. Вот и все, остается только покрасить.

Источник фото www.instructables.com/id/Shop-Project-Make-a-Magnetic-Tray-for-Drill-Bit-St

Здесь показано, как быстро сделать отсеки в ящике для хранения сверл. Хитрость в том, чтобы заложить разделители на подготовленное место. Просто просверлите направляющие отверстия для крепежных винтов, которые удерживают разделители с нижней стороны. Гвозди используются, чтобы держать разделители во время сверления второго отверстия. Система позволяет легко убирать разделители, если нужно изменить положение секций.

Источник фото www.instructables.com/id/Organized-Drill-Bit-Drawer

Деревянный стенд для хранения

Если вы до сих используете старые банки кофе или пластиковые контейнеры для хранения сверл, в которых постоянно скапливается опилки и всякий мусор, пора поставить точку в этом безумии. Автор этого стенда все это пережил и предлагает свой вариант изготовления деревянного стенда для хранения. Он хотел, чтобы были сгруппированы в наборы, были портативны и маркированы. Стенд состоит из пяти равномерно расположенных рядов. Большинство хранимых инструментов вписывается в этот интервал, но вы, конечно, можете сделать такого размера, который подходит для вас. Как видите на пошаговых фото, особых сложностей в изготовлении нет. После окончания автор предлагает пропитать все держатели льняным маслом.

Большинство хранимых инструментов вписывается в этот интервал, но вы, конечно, можете сделать такого размера, который подходит для вас. Как видите на пошаговых фото, особых сложностей в изготовлении нет. После окончания автор предлагает пропитать все держатели льняным маслом.

Источник фото www.instructables.com/id/The-Drill-Bit-Rack

Металлический стенд для хранения сверл

Практично, эстетично, современно. Чтобы сделать такой металлический стенд для хранения сверл, надо купить один длинный алюминиевый уголок. Определитесь с размерами, и обрежьте уголок до нужной длинны. Просверлите отверстия, чтобы скрепить разрезанные уголки. Теперь самая трудная часть. Для того, чтобы каждое сверло отлично подходило к стойке, просверлите отверстия в следующем порядке: 1. Возьмите самую большое сверло, и им же сделайте отверстие — одна дырка готова. 2. Затем вставьте следующее сверло из комплекта, сделайте отверстие … и так по порядку … В общем, один набор из 25 сверл забрал у автора более чем полтора часа … Потом отшлифуйте отверстия. Повторите процесс с другими наборами. Все, установите стойку, где вам удобно.

Источник фото www.instructables.com/id/Drill-Bit-Stand

Самая простая стойка для сверл

Простая задача — простое решение. Конечно, есть очень много прекрасных идей и дизайнерских решений чтобы сделать такую простую штуку, как подставку для хранения сверл. Я только с первого захода нашел в интернете около полусотни вариантов. Но если не хотите особо париться, то и не надо. Просто возьмите кусок зеленого пенополистирола 5 см в ширину (кто не знает, это полимерный газонаполненный материал, получаемый путем вспенивания полистирола и других компонентов), просверлите в нем отверстия для каждого сверла и вставьте в таком порядке, как вам удобно. Все.

Источник фото www.instructables.com/id/Simple-Drill-Holder

Держатель для ручной дрели из ПВХ

Автор предлагает простой способ, как организовать место для хранения ручной дрели. Нужно найти трубу ПВХ нужного диаметра, обрезать, лобзиком вырезать выемку для ручки. Используйте карманный нож, чтобы мягко убрать лишний пластик. Просверлите с одного бока два отверстия под диаметр шурупов. Используя 2 винта крепления, закрепите трубу в подходящем месте под углом 45°, чтобы дрель держалась под тяжестью своего веса. Вот такой простой держатель, подробней процесс изготовления смотрите на пошаговых фото.

Нужно найти трубу ПВХ нужного диаметра, обрезать, лобзиком вырезать выемку для ручки. Используйте карманный нож, чтобы мягко убрать лишний пластик. Просверлите с одного бока два отверстия под диаметр шурупов. Используя 2 винта крепления, закрепите трубу в подходящем месте под углом 45°, чтобы дрель держалась под тяжестью своего веса. Вот такой простой держатель, подробней процесс изготовления смотрите на пошаговых фото.

Источник фото www.instructables.com/id/PVC-DrillTool-Holder

Самодельная тумбочка для хранения ручной дрели

В отличие от предыдущего способа, автор решил не вешать свои дрели на держатели из пластиковых труб или прорези в фанерных полках. Вместо этого сделал самодельную тумбочку, где инструмент храниться в специальных выемках, то есть находиться в сбалансированном состоянии. Тумбочка имеет скрытое пространство для зарядных устройств ниже места для хранения сверл, так что они могут быть заряжены. Также имеется небольшой ящик в нижней части для различных аксессуаров. Порядок сборки и полка в разных ракурсах на фото в галерее.

Источник фото www.instructables.com/id/Drill-Storage-Station

Простая самодельная дрель

Цель этого проекта заключается в создание простого инструмента, чтобы можно было легко сделать отверстие в пластике и тонкой древесине. Такую самодельную мини дрель сделать очень просто, в чем вы убедитесь, посмотрев пошаговые фото. Главное, что вам понадобится, это небольшой двигатель постоянного тока — может быть, от игрушки или фена. Также кабель с двумя проводами, шлифовальный круг, кусок наждачной бумаги, батарея или источник питания (на фото 7.2V Lipo аккумулятор), разъем для подключения к батарее или кнопочный выключатель. Конечно, надо уметь паять и немного понимать в электричестве. Если разбираетесь, то по фотографиям будет все понятно. Как использовать мини дрель, пожалуй, тоже объяснять не надо, включайте и работайте, на фото показано, как автор испытывает ее на прищепках.

Источник фото www.instructables.com/id/The-Simplest-Drill-Ever

Еще один вариант, простая самодельная мини дрель для печатных плат PCB, проще говоря, моторчик с цангой. Вам нужен только моторчик на 12v, остальные части также легко и дешево можно найти в том же Интернете, так что вам не придется ломать голову, собирая необходимые вещи. Автор использовал двигатель скорость 4000rpm, который дает удивительно хорошие результаты, сверло 1 мм. Еще понадобится патрон для сверла, 6-контактный переключатель, короткий кусок проволоки, адаптер. На фото, к сожалению весь порядок сборки не показан, но если заинтересовались, можете прочитать инструкции автора на сайте, ссылка под фотографиями.

Источник фото www.instructables.com/id/Handheld-PCB-Drill

Самодельная система охлаждения для дрели

Это устройство, чтобы в процессе бурения толстого листа металла защитить дрель от перегрева. Что нужно: мини – насос, шланг, провода, баночка с крышкой, переключатель. Добавьте шланги входа и выход насоса из отверстия в крышку с помощью отвертки, поместите входной шланг в чашку. Сделайте еще одно отверстие в крышке для выключателя. Затем приклейте переключатель у отверстия и поставте насос в банку, прямо в воду. Выходной шланг выведите из кувшина через отверстие в крышке. Уложите тонкий провод вдоль шланга и обвейте вокруг с более тонким проводом. Добавьте обрезок доски, как подставку. Если что-то не понятно, инструкция есть на сайте первоисточника.

Источник фото www.instructables.com/id/Drill-Coolant-System

Сверлильный станок с самодельным лазерным целеуказателем

Если в процессе работы вам необходимо сменить сверло, изменить высоту или предпринять другие действия, заготовка может сдвинуться, тогда это простое приспособление поможет вернуться в нужное русло. Для изготовления простого лазерного целеуказателя не надо никаких особых устройств, хотя вариантов есть много, возможно, у вас есть свои идеи. Автор, например, использовал дешевую лазерную указку, это купить не проблема. Само устройство действительно очень простое, деревянный брусок с закрепленным на торце лазером и встроенные в просверленные углубления магниты. Как это сделать и как оно работает, смотрите на пошаговых фото.

Само устройство действительно очень простое, деревянный брусок с закрепленным на торце лазером и встроенные в просверленные углубления магниты. Как это сделать и как оно работает, смотрите на пошаговых фото.

Источник фото www.instructables.com/id/Drill-Press-Laser-Alignment-Tool

Модернизация ручной дрели

Что даст это приспособление? Оно поможет: просверлить перпендикулярно отверстие, просверлить заготовку на нужную глубину, просверлить цилиндрические детали. Эта конструкция для стандартного крепления сверла 43мм, но может быть переделана для другого типа сверла. Необходимые детали: 2 стальные трубки – внутренний диаметр 8 мм, длина 30 мм; 2 пружины диаметром 10 х 55 мм 4 с собственной стопорной гайкой M8; 2 резьбовые шпильки М8 длиной 165 мм.;4 гайки M6;4 болты M6. Порядок изготовления на пошаговых фото, детальные инструкции на сайте. Глубина может быть установлен с помощью 13мм гаечного ключа. Обе гайки М8 должны быть на той же высоте. Удерживая опорную плиту, просто нажмите на дрель. Для точной зенковки, тонкая настройка гайки M8: 1/4 оборота составляет около 0,3 мм (шаг составляет 1,25 мм). Сверление по трубкам возможно до 30 мм диаметра (длина хода инструмента ограничена до 35 мм).А благодаря вакуумному адаптеру, теперь вы можете просверлить кирпичную стену без пыли.

Источник фото www.instructables.com/id/The-Ultimate-Drill-Improvement-Kit

Токарный станок из дрели

Пожалуй каждый мастер, занимающийся деревообработкой, мечтает о собственном токарном станке. Но токарные станки по дереву стоят дорого, вот автор и предлагает приспособить под него сверлильный станок. Единственное, что вам действительно нужно сделать, чтобы создать токарный станок с вашего сверлильного станка, это достать патрон с валом и упорной втулкой, автор для цели разобрал старую ручную дрель. То есть вся идея в том, чтобы закрепит патрон на специальную деревянную подставку, между верхним сверлом и нижним самодельным вставляется деталь, которая должна свободно вращаться. Тяжело утверждать, насколько это все будет хорошо работать, но затраты на изготовления такого устройства небольшие, так что можно попробовать. На сайте автора есть инструкция.

Тяжело утверждать, насколько это все будет хорошо работать, но затраты на изготовления такого устройства небольшие, так что можно попробовать. На сайте автора есть инструкция.

Источник фото www.instructables.com/id/Drill-Press-Lathe

Чертежи самодельных сверлильных станков

Самодельные сверлильные станки 250 фото

Сверлильный станок из дрели своими руками, виды конструкций, чертежи

C помощью обычной ручной дрели почти невозможно вручную просверлить строго перпендикулярное отверстие в толстом бруске, выполнить ряд точных параллельных сверлений. Покупать же для этой цели даже недорогой сверлильный станок, крайне расточительно, если подобная работа носит эпизодический характер.

Существуют специальные приспособления для электродрелей заводского изготовления, расширяющие их возможности в этом плане. Нажимайте на маленькие картинки справа для более детального их рассмотрения.

Их применение позволяет превратить дрель в некое подобие сверлильного станка. Конечно, можно обзавестись одним из таких устройств, подобрав его под свой инструмент, но можно сделать сверлильный станок из дрели и своими руками. Рассмотрим несколько подходов к решению этой задачи.

Сверлильный станок из дрели своими руками, чертежи

Детальных чертежей подобного приспособления не найти даже в интернете. Это отчасти объясняется множественностью подходов и технических решений, а отчасти – простотой и доступностью методов решения этой задачи. Проанализируем те, что нам удалось найти.

Этот, пожалуй, самый подробный и детальный. Главным преимуществом подобной компоновки является отсутствие каких-либо зубчатых пар, обеспечивающих вертикальное перемещение дрели по стойке, являющейся основой приспособления. Подпружиненная державка перемещается по стойке на величину расстояния между ней и нижним упором, за вычетом толщины сжатой пружины. Для предотвращения ее вращения в горизонтальной плоскости в стойке, очевидно, выполнен паз, по которому перемещается винт 16. Место крепления инструмента в державке выполняется, исходя из параметров конкретной дрели.

Для предотвращения ее вращения в горизонтальной плоскости в стойке, очевидно, выполнен паз, по которому перемещается винт 16. Место крепления инструмента в державке выполняется, исходя из параметров конкретной дрели.

Еще проще для самостоятельного воплощения чертеж деревянной стойки для дрели.

На нем показаны не все размеры, ввиду того, что они не имеют принципиального значения. А рычажная система подачи, как и в предыдущем случае, обеспечит строго параллельное перемещение электродрели вдоль стойки. Удержание инструмента в верхнем положении достигается за счет сил трения в пазах и на боковых щечках державки и регулируется силой затяжки саморезов.

Если у вас имеется свободная винтовая пара, возможно от старых тисков, то ее также можно использовать для системы подачи инструмента в самодельной стойке для электродрели.

Для небольших дрелей можно применить и обычную резьбовую шпильку O 16-20 мм с соответствующей уширенной гайкой, которые продаются в магазинах, торгующих метизами.

Простые конструкции самодельных стоек для сверлильного станка

Мы подобрали для вас простые в изготовлении, но интересные на наш взгляд конструкции стоек для самодельных сверлильных станков на основе электродрели.

Такая деревянная стойка может успешно функционировать и без рычага, а подъем и опускание инструмента производится либо за ручку самого инструмента, либо за верхнюю часть короба, в котором он закреплен.

Интересна конструкция, в которой система из 2-х рычагов заменена 1-м с продольным пазом, по которому перемещается упорный винт.

Продуктивен метод комбинации материалов для стоек, позволяющих превратить электродрель в сверлильный станок. Так, основной материал для их изготовления – дерево, но наиболее изнашиваемые узлы выполняются из металла, что радикально удлиняет срок службы всего приспособления.

Интересна конструкция с использованием в качестве направляющих выпускаемых промышленно мебельных полозьев:

Высокая точность их исполнения практически не имеет люфтов.

Значительно упрощается процесс создания стойки для электродрели, если в вашем распоряжении имеется фотоувеличитель любой модели. Вряд ли когда-нибудь он сможет послужить вам по прямому назначению, а вот сверлильный станок из него получится отличный. Ведь он уже имеет в своей конструкции и направляющие, и зубчатую рейку для перемещения по ним довольно тяжелой головки, вместо которой и следует навесить держатель для дрели.

Не менее продуктивен вариант переделки в стойку сверлильного станка старых реечных волговских или жигулевских домкратов. Ведь вам не потребуется вся их высота для нормальной работы такого приспособления, а только небольшой промежуток винта.

Для этого достаточно лишь слегка доработать подъемный рычаг, в котором закрепить дрель, и упорную площадку.

А вот и видео:

Еще проще можно поступить, жестко закрепив дрель в верхней части такого домкрата, а на рычаге разместить рабочий столик. Не опускать дрель для сверления, а поднимать саму заготовку, тем более что нижняя часть винта в таких домкратах наименее изношена.

Да и вообще, этот же принцип можно применить для довольно больших и мощных дрелей, любым способом надежно закрепленных на мощной стойке будущего станка неподвижно. А изготовить небольшой подъемный столик можно по образу и подобию показанного в видеоролике:

Или использовать для этой же цели небольшой ромбический автомобильный домкрат, снабдив его надежным основанием и заменив верхний упор на рабочую площадку с тисочками или призмой.

Причем, и первое, и второе можно сделать съемным, а в длительных временных промежутках между сверлильными работами сам домкрат использовать по прямому назначению.

Более мощные конструкции сверлильных станков

И все же, когда мы говорим о сверлильном станке, то подразумеваем нечто более основательное, нежели описанное в предыдущем разделе, а материалом для таких устройств должен быть металл, даже если речь идет о совсем маленьких станочках для маломощного электроинструмента, типа этого:

И даже такая примитивная конструкция значительно расширяет возможности ручной дрели. Но, как сделать почти полноценный сверлильный станок своими руками, не применяя для этого сложных технических решений? Из простых, наиболее надежной нам представляется такая конструкция:

Самым большим ее недостатком является возможность свободного вращения держателя, а вместе с ним и дрели, вокруг стойки, но если вместо круглых труб применить квадратные или прямоугольные, то этот недостаток устранится. Главное: очень тщательно подобрать величины зазоров между стойкой и подвижной втулкой рамки-держателя для дрели.

Несколько другое, но не более сложное техническое решение для подачи инструмента к детали, в которой производится сверление, осуществил домашний умелец из видеоролика:

В заключение о выборе дрели

Если вы только планируете подобрать конкретную модель дрели с возможностью использования ее совместно с приспособлением, конструкции которых нами описаны выше, то:

1. Отдайте предпочтение инструменту мощностью не ниже 1 кВт.

2. Выбирайте модель со съемной ручкой, крепящейся круговым зажимом в обхват. Они имеют удобную широкую цилиндрическую часть на корпусе для крепления в держателе.

3. Выбирайте инструмент, имеющий несколько скоростей или плавную регулировку оборотов.

4. Кнопка вашей дрели должна иметь фиксатор во включенном положении.

5. Подключать дрель на стойке к сети лучше через розетку или удлинитель, имеющие клавишу включения, и жестко закреплять их на станине в удобном для экстренного выключения месте.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

Самодельный сверлильный станок из дрели своими руками.

Самым распространенным сверлильным станком можно считать, тот который выполнен из обыкновенной или электродрели. В таком станке дрель можно разместить как стационарно, так и сделать ее съемной. В первом случае кнопку включения можно перенести на сверлильный станок для большего удобства, во втором – дрель можно снимать и использовать как отдельный инструмент.

Компоненты для самодельного сверлильного станка:

- Дрель;

- Основание;

- Стойка;

- Крепление дрели;

- Механизм подачи.

Основание (станину) для самодельного сверлильного станка можно сделать из твердого дерева, ДСП или мебельного щита, но лучше все же использовать швеллер, металлическую плиту или тавр. Для обеспечения устойчивости конструкции и получения хорошо результата станину необходимо делать массивной, чтобы она могла компенсировать вибрацию от сверления. Размер для деревянной сатины 600х600х30 мм, металлической – 500х500х15 мм. На основании станка должны присутствовать крепежные отверстия, что бы его можно было закреплять на верстаке.

Стойку для сверлильного станка можно сделать из бруса, круглой или квадратной стальной трубы. Также можно использовать старый каркас фотоувеличителя, старого школьного микроскопа или другого устройства подобной конфигурации имеющей большую массу и высокую прочность.

Дрель крепится при помощи хомутов или кронштейнов. Лучше использовать кронштейн с центральным отверстием, это позволить достичь более хороших результатов при сверлении.

Самодельный сверлильный станок своими руками.Устройство механизма подачи дрели на станке.

При помощи этого механизма дрель может перемещаться вертикально вдоль стойки, она может быть:

- Пружинной;

- Шарнирной;

- Схожей с винтовым домкратом.

В зависимости от выбранного механизма, нужно будет делать стойку.

На фото схемах и чертежах показаны основные типы конструкций самодельных сверлильных станков, на которых применяется дрель.

С пружинным механизмом: 1 — стойка; 2 — металлический или деревянный профиль; 3 — ползунок; 4 — ручная дрель; 5 — хомут крепления дрели; 6 — шурупы для крепления хомута; 7 — пружина; 8 — угольник для закрепления стойки 2 шт.; 9 — шурупы; 10 — упор для пружины; 11 — барашковый болт для крепления упора; 12 — основание станка.С пружинно-рычажным механизмом.С пружинно-шарнирным механизмом: 1 — станина; 2 — шайба; 3 — гайка М16; 4 — амортизационные стойки 4 шт.; 5 — пластина; 6 — болт М6х16; 7 — блок питания; 8 — тяги; 9 — пружина; 10 — болт М8х20 с гайкой и шайбами; 11 — патрон для сверла; 12 — вал; 13 — крышка; 14 — ручка; 15 — болт М8х20; 16 — державка; 17 — стойка; 18 — стакан с подшипником; 19 — двигатель.Самодельный станок из дрели с шарнирным бес пружинным механизмом.Стойка, работающая по принципу винтового домкрата: 1 — станина; 2 — направляющий паз; 3 — резьба М16; 4 — втулка; 5 — гайка, приваренная к втулке; 6 — дрель; 7 — ручка, при вращении которой происходит движение дрели вверх или вниз.Сверлильно-фрезерный станок: 1 — основание станка; 2 — опоры подъёмной плиты стола 2 шт.; 3 — подъёмная плита; 4 — ручка подъёма стола; 5 — подвижный держатель дрели; 6 — дополнительная стойка; 7 — винт фиксации держателя дрели; 8 — хомут крепления дрели; 9 — основная стойка; 10 — ходовой винт; 11 — барабан со шкалой Нониуса. Самодельный сверлильный станок из автомобильного домкрата и дрели.Каретка выполнена из мебельных направляющих.Мини-станок из списанного микроскопа.Основание и стойка из старого фотоувеличителя для самодельного сверлильного станка.Станок из ручной дрели: 1 — станина; 2 — стальные прижимы; 3 — пазы для крепления дрели; 4 — гайка крепления дрели; 5 — дрель; 6 — ползун; 7 — трубки направляющие.

Самодельный сверлильный станок из автомобильного домкрата и дрели.Каретка выполнена из мебельных направляющих.Мини-станок из списанного микроскопа.Основание и стойка из старого фотоувеличителя для самодельного сверлильного станка.Станок из ручной дрели: 1 — станина; 2 — стальные прижимы; 3 — пазы для крепления дрели; 4 — гайка крепления дрели; 5 — дрель; 6 — ползун; 7 — трубки направляющие.Видео инструкция по созданию самодельного сверлильного станка своими руками.

Видео инструкция по созданию дешевого сверлильного станка из дрели своими руками. Станина и стойка выполнены из дерева, механизмом служит мебельная направляющая.

Пошаговая видео инструкция по изготовления сверлильного станка из старого автомобильного домкрата.

Как сделать пружинно-рычажную стойку для дрели на самодельный станок.

Пошаговая инструкция по изготовлению стальной стойки.

Самодельный сверлильный станок из рулевой рейки.

Рулевая рейка от автомобиля является достаточно массивным устройством, поэтому станина под нее должна быть массивной и крепится к верстаку. Все соединения на таком станке выполняются с помощью сварки.

Самодельный сверлильный станок из рулевой рейки.Толщина основания должна быть около 5 мм, ее можно сварить из швеллеров. Стока на которую закрепляется рулевая рейка должна быть выше на 7 – 8 см. Крепится она через проушины рулевой колонки.

Так как такой самодельный станок становится массивным, блок управления им лучше вынести отдельно от дрели.

Видео сверлильного самодельного станка на основе рулевой рейки от автомобиля.

Порядок сборки такого самодельного станка:

- Подготовка деталей;

- Установка стойки на станину;

- Сборка устройства перемещения;

- Установка устройства на стойку;

- Установка дрели.

Все места соединения должны быть надежно закреплены, желательно при помощи сварки. Если используются направляющие, то нужно сделать так чтобы не было поперечного люфта. Для большего удобства такой станок можно оснастить тисками для фиксации заготовки под сверление.

В магазинах можно найти и уже готовые под дрель стойки. При покупки стоит обращать внимания на размеры ее станины и вес. Зачастую недорогие конструкции подойдет только для сверления тонкой фанеры.

Самодельный сверлильный станок на основе асинхронного двигателя.

Заменить дрель в самодельном станке можно асинхронным двигателем, например от старой стиральной машинки. Схема изготовления такого станка сложная, поэтому лучше если ее будет делать специалист с опытом токарных и фрезеровочных работ, сборки электросхем.

Схема и устройство станка на основе двигателя от бытовой техники.

Ниже приведены все чертежи, детали и их характеристики, и спецификация.

Общий чертеж сверлильного станка на основе двигателя.Таблица всех деталей и материалов необходимых для изготовления станка своими руками.

| Поз. | Деталь | Характеристика | Описание |

| 1 | Станина | Плита текстолитовая, 300×175 мм, δ 16 мм | |

| 2 | Пятка | Стальной круг, Ø 80 мм | Может быть сварной |

| 3 | Основная стойка | Стальной круг, Ø 28 мм, L = 430 мм | Один конец обточен на длину 20 мм и на нём нарезана резьба М12 |

| 4 | Пружина | L = 100–120 мм | |

| 5 | Втулка | Стальной круг, Ø 45 мм | |

| 6 | Стопорный винт | М6 с пластиковой головкой | |

| 7 | Ходовой винт | Тr16х2, L = 200 мм | От струбцины |

| 8 | Матричная гайка | Тr16х2 | |

| 9 | Консоль привода | Стальной лист, δ 5 мм | |

| 10 | Кронштейн ходового винта | Лист дюралюминия, δ 10 мм | |

| 11 | Специальная гайка | М12 | |

| 12 | Маховик ходового винта | Пластик | |

| 13 | Шайбы | ||

| 14 | Четырёхручьевый блок ведущих приводных шкивов клиноременной передачи | Дюралюминиевый круг, Ø 69 мм | Изменение числа оборотов шпинделя выполняется перестановкой приводного ремня из одного ручья в другой |

| 15 | Электродвигатель | ||

| 16 | Блок конденсаторов | ||

| 17 | Блок ведомых шкивов | Дюралюминиевый круг, Ø 98 мм | |

| 18 | Ограничительный стержень возвратной пружины | Винт М5 с пластмассовым грибком | |

| 19 | Возвратная пружина шпинделя | L = 86, 8 витков, Ø25, из проволоки Ø1,2 | |

| 20 | Разрезной хомут | Дюралюминиевый круг, Ø 76 мм | |

| 21 | Шпиндельная головка | см. ниже ниже | |

| 22 | Консоль шпиндельной головки | Лист дюралюминия, δ 10 мм | |

| 23 | Приводной ремень | Профиль 0 | Приводной клиновой ремень «нулевого» профиля, поэтому такой же профиль имеют и ручьи блока шкивов |

| 24 | Выключатель | ||

| 25 | Сетевой кабель с вилкой | ||

| 26 | Рычаг подачи инструмента | Стальной лист, δ 4 мм | |

| 27 | Съёмная рукоятка рычага | Стальная труба, Ø 12 мм | |

| 28 | Патрон | Инструментальный патрон № 2 | |

| 29 | Винт | М6 с шайбой |

Консоль привода для самодельного сверлильного станка.Четырёхручьевый блок ведущих приводных шкивов.Блок ведомых шкивов.Ограничительный стержень возвратной пружины.Разрезной хомут.Консоль шпиндельной головки.

Шпиндельная головка имеют свою базу – дюралюминиевую консоль и создает поступательное и вращательное движение.

Чертёж шпиндельной головки для самодельного сверлильного станка.Материалы и детали необходимые для изготовления шпиндельной головки.

| Поз. | Деталь | Характеристика |

| 1 | Шпиндель | Стальной круг Ø 12 мм |

| 2 | Ходовая втулка | Стальная труба Ø 28х3 мм |

| 3 | Подшипник 2 шт. | Радиальный подшипник качения № 1000900 |

| 4 | Винт | М6 |

| 5 | Шайбы-прокладки | Бронза |

| 6 | Рычаг | Стальной лист δ 4 мм |

| 7 | Стопор ходовой втулки | Специальный винт М6 с рифлёной кнопкой |

| 8 | Гайка | Низкая гайка М12 |

| 9 | Стационарная втулка | Стальной круг Ø 50 мм или труба Ø 50х11 мм |

| 10 | Подшипник | Радиально упорный |

| 11 | Разрезное стопорное кольцо | |

| 12 | Концевая переходная втулка | Стальной круг Ø 20 мм |

Шпиндель.

Ходовая втулка.Стопор ходовой втулки.Стационарная втулка.Концевая переходная втулка.Сверлильная головка в собранном виде.Готовый самодельный сверлильный станок на основе двигателя от бытовой техники.

Ходовая втулка.Стопор ходовой втулки.Стационарная втулка.Концевая переходная втулка.Сверлильная головка в собранном виде.Готовый самодельный сверлильный станок на основе двигателя от бытовой техники.Подключение зависит от самого двигателя.

Простая электрическая схема для заводского станка 2М112.Как сделать сверлильный станок для печатных плат своими руками.

Для изготовления сверлильного станка для печати плат необходим привод маломощного устройства. В качестве рычага можно использовать механизм от резчика фотографий, паяльник. Подсветку места сверления можно сделать с помощью светодиодного фонарика. В общем этот станок богат на полет творческих мыслей.

Сверлильный станок для печатных плат своими руками. Простая электрическая схема управления электромотором на самодельном сверлильном станке для печати плат.Видео по изготовлению миниатюрно сверлильного станка для печати плат радиолюбителя.

Сверлильный станок из дрели своими руками чертежи

Уважаемые посетители сайта «Самоделкин друг» из представленного автором мастер-класса вы узнаете, как самостоятельно сделать сверлильный станок из дрели для своей мастерской. Какой мастеровой человек не мечтает о своем собственном сверлильном станке? Но цены на заводские станочки сами знаете какие) Так вот чтоб обзавестись своим собственным. автор сделал его самостоятельно. В принципе в изготовление нет ничего сложного для технического человека. Сначала изготавливается основание из листовой стали 3 мм, на края плиты навариваются 2 уголка, а по краям 4 ножки из стального прутка, главное чтоб длинна ножек была одинаковой, дабы не было перекосов станины. После на подготовленное основание наваривается подъемная колонна длинной 500 мм по которой будет происходить подъем и опускание ползуна с закрепленной на нем дрелью через кронштейн и хомут. Механизм подъема тоже довольно таки прост, на ползуне наварены 2 кронштейна которые держат вращающийся вал, а на сам вал в несколько витков намотан тросик и натянут от нижней к верхней части подъемной колонны.

Механизм подъема тоже довольно таки прост, на ползуне наварены 2 кронштейна которые держат вращающийся вал, а на сам вал в несколько витков намотан тросик и натянут от нижней к верхней части подъемной колонны.

Опять же изготовив данный станок своими руками, вы сможете неплохо сэкономить, что благоприятно скажется на семейном бюджете)

И так, давайте рассмотрим, что конкретно понадобится для сборки станка? А также разберем по полочкам весь пошаговый процесс.

Материалы

- дрель

- тросик

- уголок металлический

- проф труба квадратного сечения

- тиски для заготовок

- болты, гайки, шайбы, граверы

- лист металла 3 мм

- арматура

- краска

- хомут

Инструменты

- дрель

- сварочный аппарат

- болгарка (УШМ)

- наждак

- напильник

- наждачная бумага

- кисть

- штангенциркуль

- линейка

- молоток

- метчик, плашка

Пошаговое руководство по сборке сверлильного станка своими руками.

И так, прежде чем приступить к сборке непосредственно самого станка необходимо рассмотреть чертеж, но к сожалению он показывает немного другую конструкцию, пружинного типа, но принцип по сути остается то же.

Далее необходимо подготовить и вырезать основание из металла 3 мм. По краям навариваются уголки и ножки которые можно регулировать, а именно сначала вваривается резьба, а потом вкручивается болт. Ползун сделан из 2х уголков сваренных в трубу, для начала уголки прикладываются к профтрубе квадратного сечения и стягиваются при помощи струбцины. Прихватывается по краям, а потом обваривается. Вот что получается в итоге. Из проф трубы делается подъемная колонна ее высота 500 мм. На корпус ползуна навариваются кронштейны с вращающимся валом под установку тросика. В просверленном отверстии нарезается резьба. Заготавливается 3 ручки из арматуры для подъемного механизма. На валу имеется вот такая головка, на нее будут наварены сами ручки. Вот собственно что получается.Нанизывается на шток колонны.На тросике делается петля.Производится натяжка тросика, делается несколько витков на вал подъемного механизма. Далее тросик следует натянуть. После чего автор изготавливает кронштейн для крепления дрели. На уголок наваривает вот такую конструкцию. Для удобства стягивает струбциной. Устанавливает хомут для крепления дрели. Зажимает дрель хомутом.Проверяет работоспособность механизма подъема.Узлы предварительно следует смазать солидолом.Далее для крепления заготовки в неподвижном положении были прикручены вот такие тиски. Произведена покраска. Нарезается резьба на ручках подъемного механизма.На станке высверливается отверстие в деревянной головке.Накручивается на ручку механизма.Так же с боку имеется стопор для фиксации. Вот такой замечательный и бюджетный станок получился у автора.Все гениально просто и очень надежно, мастер Золотые руки!

На валу имеется вот такая головка, на нее будут наварены сами ручки. Вот собственно что получается.Нанизывается на шток колонны.На тросике делается петля.Производится натяжка тросика, делается несколько витков на вал подъемного механизма. Далее тросик следует натянуть. После чего автор изготавливает кронштейн для крепления дрели. На уголок наваривает вот такую конструкцию. Для удобства стягивает струбциной. Устанавливает хомут для крепления дрели. Зажимает дрель хомутом.Проверяет работоспособность механизма подъема.Узлы предварительно следует смазать солидолом.Далее для крепления заготовки в неподвижном положении были прикручены вот такие тиски. Произведена покраска. Нарезается резьба на ручках подъемного механизма.На станке высверливается отверстие в деревянной головке.Накручивается на ручку механизма.Так же с боку имеется стопор для фиксации. Вот такой замечательный и бюджетный станок получился у автора.Все гениально просто и очень надежно, мастер Золотые руки!

Дрель является многофункциональным инструментом, но в человеческих руках на весу от неё трудно получить особую точность сверления. Сверлильный станок из дрели своими руками по предложенным чертежам может оказаться кстати. Если дрель является инструментом повседневного спроса, её можно закрепить на кронштейне хомутами. При включении энергетического инструмента в постоянную композицию, пускорегулирующий узел станка можно вынести.

Когда сверлильный станок необходим

Сверлильный станок из дрели используется теми, кто создаёт самодельные предметы. Изготавливают их с фантазией, найти нужные детали в магазине затруднительно и теряется смысл. Мастера любят всё создавать самостоятельно. Зачастую перед таким умельцем встаёт вопрос точности отверстий, которые он должен просверлить. Все знают, что навесу и на коленке точного выполнения работ не бывает. Потребуется держак, для закрепления инструмента с оснасткой.

Какой именно дрелью воспользоваться, зависит от характера увлечения мастера. Изготовление электронных плат для радиолюбителей требует сечение свёрл от 0,3 мм, вручную при малейшем отклонении от прямого угла сверло лопнет. Только маленький сверлильный станок спасёт положение, но стоит он дорого. Выход один – сделать самому.

Только маленький сверлильный станок спасёт положение, но стоит он дорого. Выход один – сделать самому.

На собственном, созданном из подручных материалов станке можно:

- выполнить сквозные и глухие отверстия;

- просверлить в тонкой заготовке отцентрованное перпендикулярное отверстие;

- вырезать отверстие или нарезать резьбу.

Основные части сверлильного станка

Станок сверлильный, значит, предполагается использование дрели в сборе с патроном ключевым или быстрозажимным. Инструмент должен крепиться на надёжной вертикальной стойке и иметь свободу перемещения вверх-вниз. Стойка должна быть вертикально установлена и закреплена на массивной плите снизу, которую называют станиной. Инструмент прост в описании, но чтобы добиться точности выполнения операций, необходимо создать хорошо выверенную конструкцию. В специальных изданиях и интернете можно найти чертежи сверлильного станка из дрели своими руками из различных материалов.

Любой инструмент, создаваемый по стандартам на предприятии, оборудован элементами безопасности – защитными экранами, блокировками от случайного включения. Создавая свой инструмент необходимо позаботиться о защите, принять меры, чтобы станок не попал в руки детям.

Сверление сопровождается сильной вибрацией. Мелкие сотрясения разрушают структуру материалов, точного выполнения операций достичь не удастся. Гасят вибрацию мягкие прокладки, которые монтируют в местах крепления инструмента и массивная станина – вибрационные волны глохнут. Способствует мелкой дрожи инструмента плохая сборка, нарушение центровки, смещение центра тяжести. Все движущиеся части самодельного сверлильного станка из дрели подгоняются потно, с минимальными зазорами.

Строим сверлильный станок по чертежам

В помощь мастеру, первый раз строящему сверлильный станок из дрели своими руками, предлагаются чертежи. Собрать конструкцию из деревянных брусков и использованием мебельной плиты под станину сможет любой человек, владеющий первичными столярными навыками. Крепление конструкции из дерева выполняется саморезами.

Крепление конструкции из дерева выполняется саморезами.

Для крепления элементов используют уголки. Узел крепления дрели можно выполнить разборным, на съёмных хомутах, или встроить инструмент намертво. Важной частью устройства станет подвижное салазочное устройство, по которому дрель со сверлом перемещается во время работы. Зачастую для создания полозьев используют мебельные телескопические направляющие. Просто и понятно представлено, как собрать сверлильный станок из дрели своими руками, на видео:

Предложенный вариант является универсальным, одинаково хорошо справляется с металлом, древесиной и другими материалами. Но он громоздок и для мелких операций умельцы изготавливают миниатюрные станочки, используя штатив от фотоувеличителя и сварную станину. В некоторых случаях в ход идёт рулевая стойка от автомобиля. Металлические рамные конструкции требуют слесарных навыков. Как сделать сверлильный станок решается, в зависимости от наличия подручных деталей и назначения приспособления.

Примером совершенно необычной конструкции маленького приспособления для радиомастеров послужит станок из старого школьного микроскопа и двигателя стеклоочистителя автомобиля УАЗ. Двигатель даёт большой крутящий момент, но для его использования потребуется удлинить вал. Его мощности и вращающего момента достаточно для сверления тонких как фольга листов металла. Сам кронштейн нуждается в доработке – убирается точная настройка, микроскопный узел и монтируется миниатюрный движок.

Принципиальные моменты работы на сверлильном станке

Вновь изготовленный станок требует дополнительной наладки. Пробное включение проводят на столе, где убраны все, не относящиеся к делу, предметы. Станок считается правильно собранным и готовым к дальнейшей работе, если:

- сверло вращается по оси, не создавая быстрым вращением расширяющиеся сектора;

- опущенное вниз сверло должно точно войти в углубление или намеченную точку на станине;

- отрегулировано перемещение дрели по салазкам туго, но без заеданий и рывков;

- для сквозных отверстий приготовлена специальная подложка, чтобы не портить станину.

Во время сверления помнить о нагреве устройства, поднимать периодически оснастку при глубоком бурении, для охлаждения можно использовать жидкость.

Всегда следует помнить, быстроходный режущий инструмент является источником повышенной опасности. Переналадку проводить можно только на обесточенном оборудовании. Глаза всегда должны быть защищены очками.

Подборка различных сверлильных станков, созданных руками мастеров, на все случаи жизни подтверждает неиссякаемую смекалку народных умельцев. В магазине купить можно всё, но создать собственный инструмент – достойно мастера.

Один из вариантов станка сверлильного из дрели — видео

Любой домашний мастер без проблем найдет применение в хозяйстве сверлильному станку. Ведь некоторые операции, требующие особой точности сверления, очень сложно выполнить с помощью ручной дрели. Для этого нужен сверлильный станок. Конечно, можно приобрести уже готовый агрегат. Однако не стоит забывать, что это достаточно дорогое удовольствие.

Поэтому многие выбирают альтернативный вариант – сверлильный станок из дрели своими руками. Изготовить его при наличии соответствующего желания не так и сложно. Да и разных вариантов здесь есть достаточно много. Можно, например, изготовить простой мобильный станок из ручной дрели (механической либо электрической). Такая конструкция удобна тем, что ее можно переносить с одного места на другое. Есть и более сложные варианты. Из мощной дрели можно изготовить уже многофункциональное устройство – не только для сверления, но и, например, для фрезеровки. По большому счету в первую очередь здесь нужно определиться со своими потребностями.

Самодельный сверлильный станок – на что обращать внимание при изготовлении

Давайте рассмотрим одну из наиболее простых конструкций. Такой станок состоит всего лишь из 4-х основных узлов:

- станина;

- устройство подачи;

- вертикальная стойка;

- дрель.

Основание должно быть достаточно массивным. Благодаря этому конструкция получится более устойчивой. Вместе с тем массивное основание будет еще и гасить вибрации, которые крайне нежелательны при выполнении работы, требующей ювелирной точности. Наиболее оптимальным вариантом здесь будет 2-сантиметровая мебельная плита. Впрочем, станину можно изготовить и из металла. Возможно, у вас есть подходящая заготовка, которую нужно только лишь обрезать. Кстати, станину лучше всего делать квадратной – примерно 60 на 60 сантиметров. В месте, куда будет опускаться сверло, рекомендуется сделать углубление или сквозное отверстие. Сюда будет опускаться сверло после того, как просверлит заготовку насквозь.

Для изготовления стойки подойдет деревянный брус. Ведь масса дрели не очень большая, соответственно, особо прочный материал здесь не нужен. Вместе с тем можно сделать и полностью металлическую конструкцию. Если вы умеете пользоваться сварочным аппаратом, то без проблем справитесь с такой задачей. С другой стороны, полностью деревянная конструкция – это более простой вариант. Все детали здесь крепятся с помощью саморезов. Ну а для того чтобы сделать такой самодельный станок более прочный, рекомендуется усилить конструкцию металлическими уголками, например, в месте крепления стойки к станине.

Обратите внимание на один очень важный момент. Стойка должна крепиться к станине под углом строго 90 градусов. Это очень важный момент. Именно от выполнения данного требования напрямую зависит точность сверления самодельного станка. Поэтому если вы намерены сделать его своими руками, позаботьтесь и о точном измерительном инструменте. Не менее важна и надежность крепления дрели. Если инструмент будет вилять во время работы, это негативно повлияет на ее качество. Самый простой вариант – прикрепить дрель к стойке с помощью нескольких алюминиевых хомутиков. Более сложный вариант – изготовить специальную каретку. Впрочем, здесь ничего особо сложного нет. Если вы не хотите долго возиться с этой частью самодельного станка, то можно пойти по самому простому пути – подобрать металлическую или деревянную пластину и проделать в ней отверстие, в которое будет вставляться дрель.

Если вы не хотите долго возиться с этой частью самодельного станка, то можно пойти по самому простому пути – подобрать металлическую или деревянную пластину и проделать в ней отверстие, в которое будет вставляться дрель.

Далее следует продумать механизм подачи. Наиболее простой вариант здесь – обыкновенный рычаг. Впрочем, конструкцию все-таки рекомендуется немного усложнить, добавив сюда пружину. Один ее конец упираем в станину или закрепленный на поверхности основания деревянный брус, второй – в рычаг или колодку, куда вставляется дрель. Все эти моменты зависят от типа выбранной вами конструкции. Благодаря пружине движения будут более точными и плавными. Это, в свою очередь, поможет повысить точность выполняемой работы. Вертикальный ход обязательно должен быть мягким. Перекосы, смещения, люфты – все это недопустимо. Соответственно, в процессе сборки нужно очень тщательно подгонять все детали, делая проверку на каждом из этапов. Саму пружину можно сделать съемной, продлив тем самым срок ее службы.

Изготавливая сверлильный станок из дрели собственными руками, реально существенно упростить эту работу, если найти старый советский фотоувеличитель. Это прекрасная заготовка, которой нужна минимальная доработка. В частности, в первую очередь необходимо убрать все ненужные детали – кожухи, лампы и так далее. После этого останется только лишь закрепить саму дрель. Это можно сделать, например, с помощью уже упоминавшихся выше алюминиевых хомутов. Ну а механизм поднятия-опускания в фотоувеличителе уже есть. Еще один очень простой вариант – использование старого реечного домкрата. Здесь тоже нужна лишь минимальная доработка. Дрель можно закрепить на подъемном рычаге или верхней части домкрата. Первый вариант более функциональный, зато второй требует минимальных трудозатрат. В таком случае сама дрель будет неподвижной, а заготовка будет подноситься к сверлу вместе со столиком, закрепленным на подъемном рычаге.

На самом деле здесь есть очень большое количество вариантов, в том числе и достаточно сложные конструкции. Какой из них выбрать – зависит только от вас. Во-первых, нужно честно оценить собственные навыки работы с разными инструментами и материалами. Если они минимальные, то за сложные конструкции браться, пожалуй, не стоит. Кроме того, желательно понимать, для чего именно вам нужен такой самодельный станок. Если для какой-то разовой работы, то можно не тратить много времени, создавая долговечную конструкцию. В таком случае вам вполне подойдет самый простой вариант. Главное, чтобы все детали были прочно соединены друг с другом и не начали отваливаться прямо во время работы. Помимо этого, оцените габариты дрели, которую вы планируете использовать в качестве одного из узлов станка. Для крупного мощного инструмента потребуется конструкция соответствующей прочности. В данном случае лучше всего изготовить станок полностью из металла.

Какой из них выбрать – зависит только от вас. Во-первых, нужно честно оценить собственные навыки работы с разными инструментами и материалами. Если они минимальные, то за сложные конструкции браться, пожалуй, не стоит. Кроме того, желательно понимать, для чего именно вам нужен такой самодельный станок. Если для какой-то разовой работы, то можно не тратить много времени, создавая долговечную конструкцию. В таком случае вам вполне подойдет самый простой вариант. Главное, чтобы все детали были прочно соединены друг с другом и не начали отваливаться прямо во время работы. Помимо этого, оцените габариты дрели, которую вы планируете использовать в качестве одного из узлов станка. Для крупного мощного инструмента потребуется конструкция соответствующей прочности. В данном случае лучше всего изготовить станок полностью из металла.

Сверлильный станок из дрели своими руками