Как своими руками сделать гранулятор: Гранулятор кормов своими руками: 2 варианта + чертежи

Гранулятор своими руками (для комбикорма)

СодержаниеГранулятор — универсальный агрегат, незаменимый в любом хозяйств. С его помощью можно изготавливать корма, перерабатывать древесные, пластиковые и прочие отходы.

Конструкция гранулятора несложная, и при желании можно сделать аналог промышленной установки своими руками. В домашних условиях проще всего собрать гранулятор с шнековым принципом действия и плоской матрицей.

Зачем нужен гранулятор?

Иметь в хозяйстве свой персональный гранулятор – выгодно. Эти установки используют для утилизации остатков древесины и формирования пеллет для печи и котла. Популярны грануляторы для пластиковых отходов — полимер (полиэтилен, полипропилен, полистирол) превращается в мелкие катышки и вывозится на переработку.

На частном подворье самое популярное применение – превращение сыпучих кормов в пеллеты. Гранулирование устраняет повышенную влажность исходного сырья.

Получившийся продукт лучше хранится, его удобнее транспортировать.

Большое достоинство переработанного в пеллеты корма – высокая плотность и соответственно большая питательная ценность в пересчете на массу. На гранулированный комбикорм переводят цыплят-бройлеров и прочую птицу, кроликов, свиней, лошадей, крупный рогатый скот.

Линия грануляции пластиковых отходов

Установка для гранулирования позволяет перерабатывать дробленное зерно, солому, сено, отходы кукурузы, шелуху подсолнечника. В процессе можно смешать корм с витаминными добавками и получить на выходе продукт повышенной ценности.

Гранулятор комбикорма бытовой работает с сырьем влажностью не более 15%. Возможно, перед помещением в установку корм необходимо будет просушить.

к меню ↑

Виды грануляторов

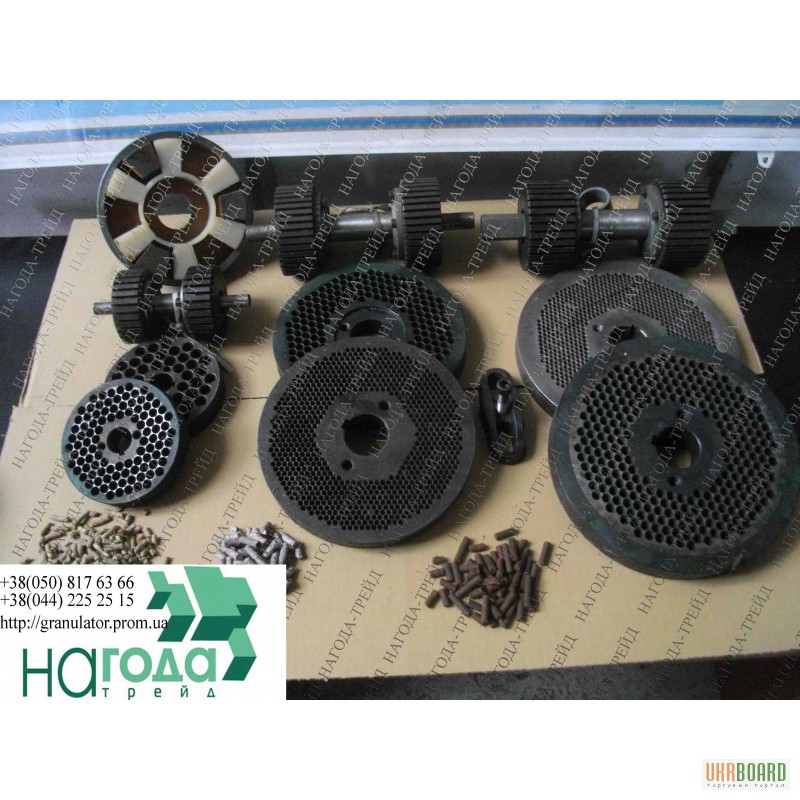

Самая распространенная перерабатывающая техника для комбикорма – пресс грануляторы. Простейшая модель представляет собой бункер, куда засыпается сырье, специальный вальцевой или шнековый пресс, рабочую матрицу.

Рабочая матрица определяет размер будущих гранул. В промышленных устройствах можно получать пеллеты диаметром от 2 мм. Матрицы при необходимости можно менять, если молодняк подрос или в хозяйстве появились новые виды животных. В зависимости от типа практикуемого животноводства гранула может иметь следующий диаметр:

- для птицы — около 5 мм;

- для свиней –8-10 мм;

- для крупного рогатого скота, лошадей –10-15 мм.

Продукт кормового гранулятора

Исходя из вида матрицы, различают:

- Пресс гранулятор с матрицей кольцевой (цилиндрической). Это старый тип грануляторов, где сырьевая смесь вдавливалась в отверстия перфорированного барабана с помощью вращающихся катков. На конце прессовального канала, с внешней стороны барабана, ножи отрезали необходимую длину гранулы.

- Пресс гранулятор с матрицей плоской. Конструкция представляет собой вал, на котором закреплен металлический диск с отверстиями. Зубчатые прижимные ролики продавливают массу сквозь отверстия. Данная система — современная, высокопроизводительная, может перерабатывать очень плотное сырье, непосильное кольцевой матрице, например, отходы переработки дерева твердых пород.

По типу используемого оборудования при прессовании гранулятор может быть шнековый и поршневой. В частных хозяйствах в основном используют первый. Поршень создает очень большое давление, а потому применяется, например, при утилизации пластика.

Как сделать гранулятор самостоятельно?

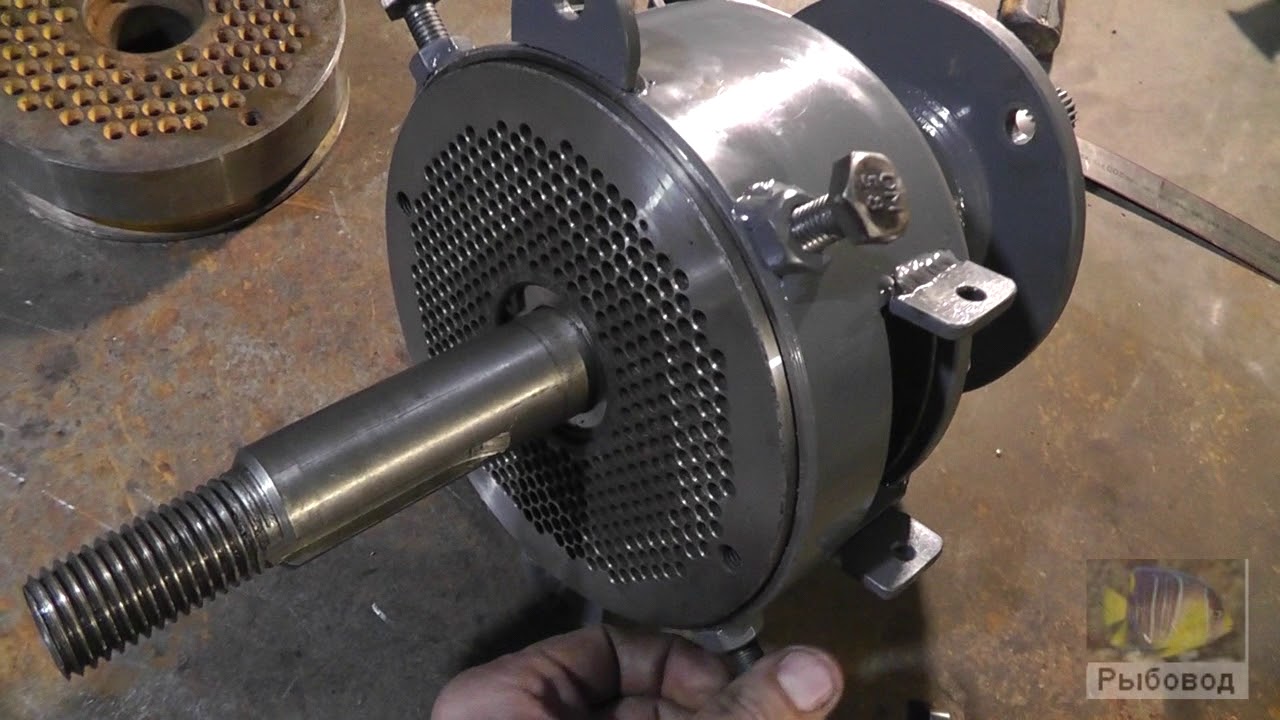

Из всех устройств для получения пеллет своими руками проще всего сделать гранулятор шнековый. По сути это большая электромясорубка с двигателем, редуктором, к которому присоединяется шнековый вал и матрица из толстой металлической пластины.

Электродвигатель для работы прибора можно взять от ненужной техники. Чтобы сделать шнековый вал на гранулятор своими руками, на тело шнека по спирали наваривают стальной прут. С одной стороны оставляется пространство для подшипников, с другой – наконечник для крепления матрицы.

Устройство гранулятора с плоской матрицей для древесины

Если делать гранулятор своими руками, то проще всего оборудовать его плоской матрицей. На диске-заготовке вырезаются отверстия нужного диаметра. Толщина матрицы подбирается под диаметр отверстий. Например, на матрицу с ячейками 3 мм необходимо брать заготовку толщиной 20 мм. На более крупную сетку болванка увеличивается соответственно:

- при ячейках диаметром 4 мм толщина заготовки – 25 мм;

- при ячейках 6 мм толщина — 40 мм.

Общий диаметр заготовки следует выбирать под размеры шнека. Собранный прибор помещается в корпус из обреза трубы или сделанный из стального листа. В верхней части размещается раструб для помещения сырья. Проще всего его сделать из жестяного ведра без дна. Попадая на вал вращения, кормовая масса двигается вниз, к матрице, и, проходя через отверстия, попадает в выходное окно для пеллет.

Проще всего его сделать из жестяного ведра без дна. Попадая на вал вращения, кормовая масса двигается вниз, к матрице, и, проходя через отверстия, попадает в выходное окно для пеллет.

Простой гранулятор реально сделать своими руками из мясорубки. Выточенная рабочая матрица с нужными параметрами надевается на наконечник шнека. Для закрепления понадобится выточить новую крышку к мясорубке. На конце шнекового вала крепится нож, который будет обрезать пеллеты. Электродвигатель к будущей перерабатывающей установке подсоединяется через ремень. Для устойчивости гранулятора самодельного целесообразно закрепить его болтами на прочной основе (стол, верстак).

Не покупая, а собрав гранулятор комбикорма своими руками, можно существенно сэкономить. Более того, изготавливая модель самостоятельно, ее можно приспособить под себя, сделать классической вертикальной или горизонтально ориентированной, задать нужный формат пеллет и легко его поменять при необходимости.

к меню ↑

Изготовление шнекового гранулятора (видео)

из мясорубки для комбикорма, видео, пресс бытового, чертежи шнекового, самодельный

При изготовлении гранулятора своими руками первым делом стоит выбрать мотор Гранулятор, изготовленный в домашних условиях, позволяет обеспечить себя пеллетами из опилок для отопления частного дома, если ваш котел работает на твердом топливе. Пеллеты, изготовленные своими руками, – это не только экологически чистое топливо, но и отличный способ практически бесплатно обеспечить себя теплом. Возможность создавать пеллеты у себя дома, при условии, что рядом находится лесопилка – отличный способ утилизации отходов при производстве, и, соответственно, вашей экономии на дровах.

Принцип работы гранулятора

Изготовление гранул процесс, применяемый на многих производствах, в частности, для переработки полимеров. В крупном производстве используется экструдер, позволяющий создавать из полимеров, например, трубы.

В крупном производстве используется экструдер, позволяющий создавать из полимеров, например, трубы.

При помощи такого устройства изготовление гранул получается автоматизированным и достаточно легким. Однако, в связи с дороговизной этого аппарата, многие предпочитают построить его самостоятельно. Принцип работы гранулятора, изготовленного своими руками, мало чем отличается от заводской версии – специальные ролики продавливают измельченное сырье через отверстия матрицы.

Гранулятор состоит из следующих элементов:

- Опора и корпус;

- Матрица с конусовидными отверстиями;

- Зубчатые ролики или шнек;

- Жестяные листы;

- Резервуар для сырья;

- Электродвигатель;

- Редуктор;

- Вал.

Перед тем как начать эксплуатацию гранулятора, стоит ознакомиться с принципом его работы, изучив инструкцию

Матрицу, ролики и шнек удобнее всего покупать отдельно, так как для их изготовления, как правило, требуются специальные станки и навыки обращения с таковыми. Продаются эти элементы по невысокой цене. В том числе, можно воспользоваться досками объявлений.

Продаются эти элементы по невысокой цене. В том числе, можно воспользоваться досками объявлений.

Грануляторы для комбикорма своими руками: этапы сборки

Главное в создании бытового кормогранулятора – правильно составить чертежи. Когда под рукой есть все необходимое, можно приступить к сборке. В создании этого механизма вам поможет канал: «Цирюльня хромого Йосипа», где вы найдете отличные советы по самодельному изготовлению различных устройств.

Разбиваем ее на следующие этапы:

- Свариваем основу для гранулятора. Она должна быть достаточно прочной, чтобы выдерживать все вибрации аппарата. Многие приделывают к ней колеса для удобства перемещения. А при желании, можно оставить ее неподвижной.

- Из уголков можно приварить каркас, который будет крепить корпус и электродвигатель.

- Корпус гранулятора выполняется из жестяных труб или ведер. Корпус делится на две части. В верхней части сырье подается на шнек (по принципу мясорубки) или на плоскую матрицу.

А в нижней части располагаются уже гранулы.

А в нижней части располагаются уже гранулы. - Для вывода гранул в нижней части корпуса устанавливается желоб.

- Под корпусом устанавливается редуктор, который можно снять с заднего моста старой Лады.

- К редуктору крепится электродвигатель.

Диаметр трубы корпуса должен быть таким, чтобы матрица могла свободно вращаться, но при этом зазор между ними был минимальным.

Существует еще цилиндрическая матрица, которая напоминает барабан стиральной машины, но плоская более популярна из-за своей надежности и простоты использования. Чтобы не возникала ржавчина, гранулятор снаружи обрабатывается краской для металла.

Гранулы из опилок: этапы производства

Проблемой при изготовлении пеллет из опилок в домашних условиях может стать потребность в дополнительном оборудовании. Вы можете собрать отличный пеллетайзер своими руками, но важно помнить о дополнительных этапах производства пеллет.

При работе с гранулятором нужно соблюдать правила техники безопасности

Схема этапов, через которые опилки проходят перед гранулированием:

- Крупное дробление.

Опилки и щепки могут быть крупными и сырыми, то есть непригодными для изготовления пеллет. Поэтому первым этапом будет дробление. На выходе размеры древесных отходов не должны превышать 1,25 сантиметров в кубе.

Опилки и щепки могут быть крупными и сырыми, то есть непригодными для изготовления пеллет. Поэтому первым этапом будет дробление. На выходе размеры древесных отходов не должны превышать 1,25 сантиметров в кубе. - Второй этап – сушка. Опилки, которые лежали, например, под открытым небом могли подвергаться воздействию воды. Но даже если опилки складировались в специальных бункерах, уровень влажности для изготовления пеллет не должен превышать 8-13%.

- Следующий этап – мелкое дробление. Как правило, используются дробилки молоткового типа. На выходе размеры опилок не превышают 1,5 мм и 4 мм – для производственных низкосортных пеллет.

- Далее происходит само гранулирование. Для лучшего склеивания опилки увлажняют. Для мягких пород дерева используют воду, для твердых – горячий пар. Лучше всего склеиваются породы с высоким содержанием смолы.

- Пятый этап – прессование опилок. На этом этапе происходит само гранулирование.

- Теперь опилки нужно остудить, так как после процесса гранулирования, из-за давления, их температура может достигать 80-ти градусов.

При такой температуре они легко крошатся.

При такой температуре они легко крошатся. - Отсеиваются опилки, которые не спрессовались, и, для удобства, гранулы фасуются.

Учитывая прохождение всех этих этапов, можно сделать вывод, что процесс изготовления пеллет в домашних условиях процесс достаточно трудоемкий.

Однако при использовании опилок, которые подходят по стандартам влажности и размеров, можно использовать только пеллетный гранулятор.

Шнековый гранулятор из мясорубки: компоненты

Если в вашем доме валяется без дела старая механическая мясорубка, то на ее основе может получится отличный самодельный шнековый гранулятор. К сожалению, на переработку твердого сырья она непригодна, но отлично подойдет для переработки травы и сена.

Чтобы создать гранулятор из мясорубки, потребуется:

- Механическая мясорубка;

- Матрица, изготовленная отдельно. Размеры гранул соответствуют размерам матрицы;

- Нож для обрезания гранул;

- Колесо для вращения шнека;

- Ремень, соединяющий двигатель и колесо, вращающее шнек;

- Два шкива для уменьшения/увеличения скорости вращения шнека;

- Электродвигатель.

Колесо, которое вращает шнек, не должно иметь зубья, так как при затруднении работы механизма, ремень должен пробуксовывать.

Среди преимуществ шнекового гранулятора из мясорубки стоит отметить небольшую стоимость и компактность

Конечно, гранулятор из мясорубки не обладает достаточной мощностью, для создания пеллет, но вполне подходит для изготовления гранул из мягких кормов. Мясорубка в связке с электродвигателем станет отличным помощником для переработки травы и сена в гранулы. Это, в свою очередь, позволит лучше сохранить корм, а также эффективнее накормить мелкий скот и птиц.

Что можно гранулировать

Когда гранулятор уже готов к работе, уместно задать вопрос: что можно гранулировать? На больших заводах и утилизирующих станциях давно перерабатывают в гранулы пластик. В домашних условиях мы далеки от этих экспериментов.

При помощи грануляторов, сделанных своими руками, можно перерабатывать на корм и отопление следующие материалы:

- Смеси прикорма для рыб;

- Смесь измельченных круп для скота;

- Траву;

- Сено;

- Солому для отопления;

- Опилки и щепки;

- Шелуху гречихи подсолнечника и риса.

Изготовление гранул из шелухи и соломы зерновых культур позволяет сельхозпредприятиям утилизировать отходы и производить экологически чистое топливо. Фермеров привлечет идея прессовать травяные гранулы для скота. Возможность утилизации опилок полезна деревообрабатывающим предприятиям.

Гранулятор из мясорубки своими руками (видео)

Создание гранулятора в домашних условиях позволит сэкономить на покупке заводской версии аппарата. Вы сможете использовать экологически чистое топливо для отопления вашего дома, не потратив ничего, кроме электроэнергии при создании гранул из опилок. Так как экологически чистое топливо и корм для скота являются востребованными на рынке, стоит задуматься об открытии собственного производства. Если вы ведете фермерское хозяйство, гранулятор поможет прокормить все поголовье, а излишки корма можно складировать или продать.

Добавить комментарий

Гранулятор своими руками | Строительный портал

Использование пеллет в системе отопления позволяет существенно сэкономить на обогреве помещения. Данный вид топлива отличается одним из наивысших КПД, среди альтернативных источников теплового производства. Изготовление гранул своими руками — еще один способ сэкономить на покупке пеллет. Как сделать гранулятор, разберем далее.

Данный вид топлива отличается одним из наивысших КПД, среди альтернативных источников теплового производства. Изготовление гранул своими руками — еще один способ сэкономить на покупке пеллет. Как сделать гранулятор, разберем далее.

Оглавление:

- Принцип и технология производства пеллет

- Разновидности грануляторов

- Устройство гранулятора

- Гранулятор для пеллет своими руками

- Изготовление редуктора для самодельного гранулятора

- Гранулятор: особенности изготовления

- Советы по изготовлению матрицы для гранулятора

- Рекомендации по изготовлению гранулятора

Принцип и технология производства пеллет

Гранулятор для производства пеллет — это устройство, которое помогает изготовить гранулированое топливо или корм в домашних условиях. Перед тем как ознакомиться с рекомендациями по изготовлению гранулятора, рассмотрим технологический процесс производства пеллет с помощью самодельного гранулятора.

Пеллеты производят из различного рода сырья, например, из древесных опилков или отходов, из торфа, коры дерева, соломы, куриного помета и т.д.

Сырье для производства пеллет должно отвечать следующим требованиям:

- иметь процент влажности 11-13%;

- содержать большое количество клеящихся веществ, смол;

- должно быть очищенным от постороннего мусора.

Технология изготовления пеллет выглядит таким образом:

1. Очищенное от посторонних предметов сырье, попадает в дробилку или первичный размельчитель. В нем, происходит процесс измельчения материала для производства пеллет.

2. Сырье помещается в барабанную или аэродинамическую сушилку. В домашних условиях, для производства такого агрегата отлично подойдет деревянная или металлическая бочка.

3. В сушилке материал доводят до необходимой влажности, если влажность ниже требуемой, сырье обрабатывают горячим паром.

4. Следующий этап: повторное измельчение, которое включает вторичную переработку материала для пеллет.

Следующий этап: повторное измельчение, которое включает вторичную переработку материала для пеллет.

5. Завершающий этап — переработка материала в грануляторе и, собственно, изготовление пеллет.

6. Готовые пеллеты сушатся и используются для системы отопления.

Преимущества использования гранулятора:

- возможность вторичной переработки отходов,

- получение качественного, готового к дальнейшему использованию продукта,

- легкость работы,

- изготовление гранулятора — довольно не сложный процесс, с которым справится и непрофессионал, при условии тщательного соблюдения инструкции,

- гранулятор способствует изготовлению топлива, которое не занимает много места и удобно в хранении,

- возможность изготавливать как топливные, так и кормовые пеллеты.

Разновидности грануляторов

В зависимости от вида матрицы грануляторы разделяют на устройства:

- с кольцевой матрицей,

- с плоской матрицей.

Первоначально был изобретен гранулятор с кольцевым видом матрицы.

Недостатки таких грануляторов:

- большая стоимость матрицы,

- низкая скорость работы.

Цилиндрическая или кольцевая матрица имеет вид перфорированного барабана, на котором расположены вращающиеся катки. Смесь для гранул вдавливается в барабанные отверстия с помощью катков. При помощи ножей, на внешней части барабана гранулы отрезаются до определенного размера.

Грануляторы с плоским видом матрицы имеют современную конструкцию, отличаются высококачественной и быстрой производительностью. Плоская матрица имеет вид вала, на котором закреплен жесткий диск. Такие устройства способны перерабатывать различного рода отходы, в том числе и с твердых пород деревьев. Для гранулятора с кольцевой матрицей, такая задача является непосильной.

В соотношении с креплением матрицы выделяют грануляторы:

- горизонтального типа,

- вертикального типа.

В соответствии с типом работы выделяют:

- грануляторы редукторного типа,

- пресс-грануляторы.

Осуществление процесса производства пеллет в редукторном гранулятора выполняет редуктор. В зависимости от типа редуктора такие грануляторы разделяют на:

- одноступенчатые,

- двухступенчатые.

Пресс-грануляторы более распространены, чем редукторные. Ключевой деталью, которая отвечает за правильность работы устройства является прессовый узел. Основной его составляющей служат роллеры, отвечающие за раскатку сырья. Матрицы данного устройства оснащены специальными формами, которые формируют пеллеты.

В зависимости от назначения выделяют:

- грануляторы для производства корма,

- грануляторы для изготовления топливных пеллет.

Устройство гранулятора

Основные компоненты гранулятора включают:

- основную раму,

- грануляторный пресс,

- дверцу.

Подготовленное сырье подается в гранулятор с помощью дозатора, которые отмеряет определенное количество материала. Перемешивающее устройство размешивает и обрабатывает с помощью пара сырье, таким образом обеспечивая более надежное склеивание гранул.

Роллеры — отвечают за процесс выдавливания готовой массы, и за формирование пеллет. В соответствии с заданной длинной, смесь разрезается специальными ножами. После остывания гранул — они готовы к использованию. Остывание является обязательной процедурой, без которой пеллеты не обретут крепости и целостности.

Для изготовления гранулятора своими руками, потребуется наличие:

- электродвигателя,

- редуктора,

- вала,

- основы под гранулятор,

- шерстей,

- матрицы.

Гранулятор для пеллет своими руками

Размер основы для рамы под гранулятор определяет мощность прибора. Для ее изготовления понадобится профиль с прямоугольным сечением. Минимальное сечение профиля 4х2,5 см. Электродвигатель нужно купить на рынке, или использовать старый, ненужный, но рабочий.

Для ее изготовления понадобится профиль с прямоугольным сечением. Минимальное сечение профиля 4х2,5 см. Электродвигатель нужно купить на рынке, или использовать старый, ненужный, но рабочий.

Используйте листовой материал для изготовления корпуса гранулятора. Он состоит из двух частей, одна — отвечает за подачу сырья, а вторая — за выход готовых пеллет. Рекомендуется изготавливать корпус в форме цилиндра. Чтобы матрица осуществляла вращение свободно, сделайте корпус диаметром чуть больше, чем матрица.

Нижняя часть корпуса должна быть оснащена желобом, по которому будут выходить готовые пеллеты.

Не следует соединять две части корпуса, с помощью сварки, для этого лучше использовать болты. Этот процесс обеспечит легкость в чистке гранулятора.

Гранулятор своими руками чертежи:

Изготовление редуктора для самодельного гранулятора

Для изготовления самодельного редуктора возможно использование заднего моста от мотоциклов, таких как Урал или Днепр. Данную деталь легко достать на рынках автозапчастей. Вертикально сзади редуктора расположится электродвигатель. Для его соединения используйте кардан или упругую муфту от мотоцикла.

Данную деталь легко достать на рынках автозапчастей. Вертикально сзади редуктора расположится электродвигатель. Для его соединения используйте кардан или упругую муфту от мотоцикла.

Если использовать электродвигатель мощностью 1500 оборотов, то выходная мощность составит 325 оборотов.

Гранулятор: особенности изготовления

Схема гранулятора довольно сложная, но вполне выполнимая в домашних условиях. Для изготовления гранулятора понадобится наличие:

- металлического уголка,

- матрицы,

- листов качественного металла,

- вала вращения,

- электродвигателя,

- крепежных элементов,

- сварки.

Инструкция по изготовлению гранулятора:

1. Для сооружения прочного основания под гранулятор воспользуйтесь металлическим уголком и сваркой.

2. Короб — это основание гранулятора. Он изготавливается с помощью металлического листа и сварки.

3. Горизонтальная верхняя часть короба должна содержать отверстие, диаметром, чуть больше матрицы. Это отверстие служит местом загрузки сырья для изготовления гранул.

4. Возьмите металлический лист, ширина которого не превышает 100 мм, и по диаметру отверстия соорудите борт, оторые будет препятствовать выпаданию сырья.

5. Нижняя часть короба должна содержать отверстие, размер которого зависит от диаметра матрицы.

6. Боковая часть должна также содержать отверстие, через которое будут выходить готовые гранулы.

7. Из металлического листа следуйте желоб, который следует прикрепить к боковому отверстию.

8. Чтобы установить вал вращения и матрицу воспользуйтесь гайками. Матрица должна крепиться на одном уровне с верхней частью короба.

9. С помощью гаек и болтов закрепите устройство на основании. Установите и зафиксируйте электродвигатель.

10. С помощью ремневой передачи зафиксируйте вал мотора и матрицу.

11. Используйте старое жестевое ведро, предварительно избавившись от его дна, для изготовления раструба, который облегчит подачу сырья. Соорудить раструб возможно из металлического листа.

Соорудить раструб возможно из металлического листа.

12. Произведите установку катка и шестерней на поверхность матрицы.

Советы по изготовлению матрицы для гранулятора

Матрица — это довольно сложный прибор, от работы которого зависит производительность и качество изготовляемых гранул. Рекомендуется приобрести готовую матрицу для самодельного гранулятора, такие устройства продаются на рынке, как отдельные запчасти к заводским устройствам.

При желании в самостоятельном изготовлении матрицы, следует приобрести диск, минимальная толщина которого составляет 2 см.

От диаметра диска зависит производительность гранулятора. При производстве 150 кг гранул в течении одного часа, следует приобрести диск диаметром 25 см и двигатель мощностью 15 кВт.

Центральную часть диска следует просверлить и сделать отверстие, в соответствии с размером валового сечения. Для выполнения жесткой посадки воспользуйтесь пазом, чтобы пеллеты хорошо прессовались и выводились, нужно сделать конусообразные отверстия.

Ширина роликов или шестерней должна быть такой же как и рабочая поверхность матрицы.

Процесс сборки матрицы включает надевание шестерней на вал, прикрепите вал с шестернями с помощью муфты перпендикулярно редукторному валу.

Рекомендации по изготовлению гранулятора

1. Для изготовления корпуса гранулятора воспользуйтесь металлической трубой или цельным стальным листом. Основная функция верхней части корпуса — осуществление процесса загрузки сырья, а нижняя часть отвечает за выход прессованной массы.

2. Щель между матрицей и корпусом гранулятора должна быть минимальной.

3. Для крепления редукторного выходного вала воспользуйтесь муфтой и подшипниками.

4. Установка корпуса на раму должна быть жесткой.

5. Готовое устройство следует окрасить с помощью краски по металлу, предварительно покрыв поверхность антикоррозийным раствором.

Гранулятор своими руками видео:

Гранулятор для производства пеллет своими руками

Для топки дровяных печей и каминов, а также твердотопливных котлов в последние годы используют не только дрова, но и прессованные гранулы или брикеты из отходов деревообработки – пеллеты. В отличие от сжигания дров, наносящего вред экологии, использование пеллет решает проблему утилизации опила, щепы, коры древесины, и позволяет получить высокоэффективное и экологически чистое топливо.

Пеллеты своими руками

Брикеты промышленного производства имеют низкую остаточную влажность, хорошо разгораются, длительно поддерживают горение и не вызывают появления копоти, нагара и сажи, что особенно удобно при топке камина. Однако, цена их сопоставима со стоимостью сухих березовых дров. Поэтому при наличии больших объемов древесных отходов целесообразно сделать установку для изготовления пеллет своими руками.

Оборудование для производства пеллет

Пеллеты делают из опила, щепы, коры деревьев, а также из отходов сельскохозяйственной деятельности – жмыха, лузги, соломы. Сырье предварительно измельчают до размера частиц 3-5 см, просушивают в сушилках до влажности 15%, после чего помещают в дробилку мелкого дробления. Полученную массу с величиной фракции не более 2 мм загружают в пресс, где сырье прессуется. На выходе из пресса получаются гранулы с влажностью не более 12%, размер гранул зависит от конструкции оборудования. Гранулы собирают в мешки, укупоривают и используют для розжига и топки печей и котлов.

Сырье предварительно измельчают до размера частиц 3-5 см, просушивают в сушилках до влажности 15%, после чего помещают в дробилку мелкого дробления. Полученную массу с величиной фракции не более 2 мм загружают в пресс, где сырье прессуется. На выходе из пресса получаются гранулы с влажностью не более 12%, размер гранул зависит от конструкции оборудования. Гранулы собирают в мешки, укупоривают и используют для розжига и топки печей и котлов.

Таким образом, для самостоятельного изготовления пеллет понадобится такое оборудование:

- Дробилка или измельчитель древесины. Если в качестве сырья вы планируете использовать опилки или лузгу, этот этап производства можно пропустить. Для использования обрезков пиломатериалов, веток, коры, некондиционной доски дробление является обязательным этапом.

- Сушилка для сырья барабанного или аэродинамического типа. Сушилку можно изготовить своими руками из металлической бочки.

- Дробилка мелкого дробления, в которой происходит измельчение крупного сырья до состояния опилок.

- Пресс для пеллет или гранулятор с плоской или цилиндрической матрицей. Применение гранулятора исключает необходимость мелкого дробления сырья, так как в нем происходит одновременное перемалывание и прессование гранул.

Наиболее рациональным выходом для домашнего производства пеллет можно считать использование гранулятора с матрицей плоского типа – этот вид оборудования можно сделать своими руками, не прибегая к покупке дорогостоящих комплектующих. Измельчитель и дробилка в этом случае вам не понадобятся, а необходимость в сушильной камере зависит от влажности сырья.

Требования к сырью

Как уже говорилось, основным параметром, от которого зависит качество получаемыхпеллет – это влажность исходного сырья. Для изготовления гранул, хорошо удерживающих форму и горение, нужна измельченная древесина с влажностью 12-15%. Достичь такой влажности можно двумя путями: использовать опилки и щепу от высушенной древесины или досушивать сырье в сушильном барабане.

Из древесных отходов наиболее популярны опилки хвойных пород – благодаря высокому содержанию смолы и лигнина, гранулирование происходит быстрее, а готовые пеллеты лучше держат форму. В сырье не должно содержаться крупных включений, посторонних предметов, металлических деталей. Для этого его необходимо не только просушить, но и просеять.

В сырье не должно содержаться крупных включений, посторонних предметов, металлических деталей. Для этого его необходимо не только просушить, но и просеять.

Конструкция гранулятора для пеллет

Гранулятор – это емкость с установленной внутри плоской или цилиндрической матрицей. Цилиндрическая матрица – это перфорированный барабан, внутри которого вращаются катки. Уплотненная масса с помощью катков вдавливается в прессовальные каналы – отверстия в барабане, и после прессования гранул и выхода их с внешней стороны срезается ножами.

Схема гранулятора для пеллет

Гранулятор с плоской матрицей работает по тому же принципу, но матрица в нем представляет собой перфорированный диск, жестко закрепленный на валу. При вращении матрицы катки аналогичным образом спрессовывают сырье и вдавливают его в отверстия в диске. Прессовальные каналы имеют форму сужающийся к выходу конус, что позволяет максимально уплотнять гранулы. Диаметр отверстий обычно не превышает 8-10 мм.

Для установки по прессованию пеллет можно взять готовую матрицу и катки – их продают в качестве запчастей производители грануляторов для комбикорма, а можно изготовить самостоятельно из листового металла толщиной не менее 20 мм и подходящих шестерен, закрепленных на валу.

Приводом для гранулятора обычно служит электродвигатель мощностью не менее 15 кВт, и редуктор. Частота вращения матрицы должна находиться в пределах 60-100 оборотов в минуту. Вал, на котором закреплена плоская матрица, может быть ориентирован как вертикально, так и горизонтально, при этом необходимо предусмотреть емкость для загрузки сырья и выгрузки готовых гранул.

Видео – гранулятор для изготовления пеллет

Технология изготовления гранулятора

- Изготовление матрицы. Если вы решили изготовить матрицу самостоятельно, вам понадобится заготовка в виде диска толщиной не менее 20 мм. При меньшей толщине матрица быстро деформируется. Диаметр матрицы может быть любым, от него зависит производительность. Так, при диаметре 50 мм и двигателе 25-30 кВт вполне можно получать 300-350 кг пеллет в час.

Для меньших объемов достаточно матрицы 25-30 см в диаметре. В центре диска сверлят отверстие по диаметру вала редуктора и выполняют паз для жесткой посадки. Отверстия для прессования и выхода гранул выполняют в виде конуса.

Для меньших объемов достаточно матрицы 25-30 см в диаметре. В центре диска сверлят отверстие по диаметру вала редуктора и выполняют паз для жесткой посадки. Отверстия для прессования и выхода гранул выполняют в виде конуса.Матрица для гранулятора

- Шестерни или ролики для катков подбирают так, чтобы их ширина соответствовала рабочей зоне матрицы. Шестерни надевают на вал, который впоследствии будет закреплен перпендикулярно оси выходного вала редуктора с помощью муфты.

Шестерни для катков

- По размерам матрицы сваривают цилиндрический корпус гранулятора из трубы или листового металла. Корпус состоит из двух частей: в верхнюю загружают сырье, и после прохождения через систему роликов и матрицы готовые гранулы попадают в нижнюю часть корпуса, откуда по лотку высыпаются в подготовленную емкость.Матрица должна свободно вращаться внутри верхней части корпуса, при этом зазор должен быть минимальным.В нижней части корпуса делают отверстие для выхода готовыхпеллет, к нему приваривают лоток из трубы или листового металла.

Корпус для гранулятора

- Выходной вал редуктора закрепляют в нижней части корпуса гранулятора с помощью муфты и подшипников.

Выходной вал редуктора

- Для удобства чистки и обслуживания верхнюю и нижнюю часть корпуса выполняют разъемными с соединением на болты через приваренные ушки. Устанавливают матрицу и ролики в корпус.

Крепим верхнюю и нижнюю часть гранулятора для пеллет болтами

- Гранулятор устанавливают на раму, сваренную из уголка или швеллера, жестко закрепляя на ней. Крепят электродвигатель и подсоединяют его выходной вал к редуктору.

Устанавливаем гранулятор на раму сваренную из швеллера

- Раму и все детали гранулятора с внешней стороны окрашивают краской по металлу. Подключают двигатель в электросети и выполняют пробный запуск.

Процесс изготовления пеллет с помощью гранулятора

Гранулятор с матрицей плоского типа для изготовления пеллет, сделанный своими руками, способен решить проблему отопления дома площадью до 150 квадратных метров. Полученные гранулы можно использовать как для сжигания в печи или камине, так и для твердотопливных котлов. При этом вам не придется задумываться об утилизации отходов переработки древесины и сельскохозяйственного сырья.

Полученные гранулы можно использовать как для сжигания в печи или камине, так и для твердотопливных котлов. При этом вам не придется задумываться об утилизации отходов переработки древесины и сельскохозяйственного сырья.

технология, самодельные грануляторы (шнековый, с плоской матрицей)

Не везде дрова или уголь — доступное топливо, а вот отходы деревообрабатывающей промышленности или сельского хозяйства найти можно, пожалуй, везде. Давно замечено, что горят они, может, чуть хуже, но отапливаться ими вполне можно. Только просто насыпать опилки или солому очень неудобно. Поэтому придумали их перерабатывать и прессовать в брикеты или гранулы. Для топливных гранул — пеллет — есть даже специальные котлы. При хорошем топливе они обслуживаются (выгребают золу) раз в месяц. Самая хорошая новость состоит в том, что вполне можно сделать пелеты своими руками. Для этого потребуется достаточно много оборудования, но основа — гранулятор (экструдер или пеллетайзер). Без него никак.

Содержание статьи

Что такое пеллеты и каких видов они бывают

Пеллеты — это топливные гранулы, которые изготавливаются из отходов деревообрабатывающей промышленности, некоторых остатков растениеводства (солома, лузга подсолнечника, гречихи и т. п.) и даже из куриного помета. Технология их производства такова, что никаких добавок и связующих не требуется. То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

п.) и даже из куриного помета. Технология их производства такова, что никаких добавок и связующих не требуется. То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

Так как сырье для топливных пеллет может быть разным, то и характеристики топлива различны. Делят пеллеты на три категории:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м3, количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сыроьяВ принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Когда печь уже разогрета, засыпают некоторое количество гранул.

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

Оборудование, которое необходимо для производства пеллет из опилок или щепыТехнология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см3. Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке.

Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым. - Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

- Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

Принципиальная схема шнекового экструдера (гранулятора)

- С плоской матрицей. Есть металлический круг, в котором проделаны отверстия необходимого диаметра (обычно 3-4 мм). Есть зубчатые катки, которые продавливают сырье через отверстия, формируя гранулы.

Устройство основного узла гранулятора с плоской матрицей

- С круглой матрицей.

Идея такая же, только матрица выполнена в виде кольца, соответственно катки расположены в другой плоскости. Этот вариант имеет большую производительность, но грануляторы этого типа своими руками делают редко.

Идея такая же, только матрица выполнена в виде кольца, соответственно катки расположены в другой плоскости. Этот вариант имеет большую производительность, но грануляторы этого типа своими руками делают редко.Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство пеллетайзера с плоской матрицейВ следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

Гранулятор своими руками из мясорубки » Новости Онлайн

Самодельный гранулятор своими руками из мясорубки – схема, чертеж, основной принцип создания. Заводской станок для изготовления гранул (для комбикорма или топливных) – удовольствие дорогое, хотя и надо признать, что если у вас ферма, то лучше потратиться и навсегда забыть про дорогой комбикорм.

Но если у вас небольшое количество куриц, есть старая мясорубка и нечем занять руки, то можно попытаться сделать его самому, благо конструкция его достаточно проста. Можно для начала соорудить ручной, а потом уже – с электроприводом. Одно можно сказать точно – из электромясорубки такое изделие не получится, только даром спалите редуктор.

Схема самодельного гранулятора и принцип изготовления очень

просты. Вам нужно всего лишь переставить местами сеточку (матрицу) и ножик. В шнек можно наварить или ввинтить болт, нож прикрепляется с внешней стороны.

Если хотите сделать гранулятор с электромотором – понадобится ременная

передача, можно ее взять от старой швейной машинки.

В шнек можно наварить или ввинтить болт, нож прикрепляется с внешней стороны.

Если хотите сделать гранулятор с электромотором – понадобится ременная

передача, можно ее взять от старой швейной машинки.

Для того, чтобы шнек лучше проталкивал и брал какие-то крепкие частицы, можно сделать маховик. Маховик будет сообщать шнеку дополнительную энергию, а если все-таки в грануляторе что-то застрянет, то ременная передача просто провернется. Надо сказать, что гранулятор своими руками из мясорубки подходит только для изготовления птичьего комбикорма. Гранулы получаются так себе, как ни старайся, до заводским им очень далеко. Ременной привод, само собой должен быть подобран так, чтобы шнек вращался с маленькой скоростью, а двигатель – с высокой.

Также есть вариант сделать из редуктора заднего моста «Жигулей» или «Москвича». Действительно, сам корпус и широкая шестерня так и располагают к изготовлению подобного рода конструкции. Если у вас много времени, если на чем выточить матрицу и шестеренки – почему бы и нет? Но и в этом случае качество будет намного хуже, чем у заводского варианта.

Если у вас нет денег, чем портить мясорубку, закажите лучше в Китае на Aliexpress матрицу и набор шестерен, а лучше – сразу редуктор в сборе без мотора.

Стоят шестерни отдельно – чуть больше 150 долларов, а весь редуктор – 180-200. И к этому делу уже можно подобрать электродвигатель на 3-4 кВт, получив дешевый, недорогой, а главное, качественный гранулятор, который будет делать все по стандарту.

На Алиэкспресс можно найти и и шнековые грануляторы, работающие по принципу той же мясорубки, но только там вал особым образом расточен, а нож уже настроен так, чтобы получать именно гранулы, а не крошку.

Теги:сельскоехозяйствоГранулятор для комбикорма своими руками

Все больше владельцев частных птицеферм и животноводческих хозяйств задумываются о покупке или создании гранулятора. Это устройство экономит затраты на кормление, а также обеспечивает животных более сбалансированным кормом.

Гранулятор можно сделать своими руками из мясорубки — такая модель довольно проста в использовании и пригодная для небольших хозяйств и частных подворий.

Польза гранулятора

Рыночная цена на гранулированный комбикорм всегда выше, чем на рассыпной даже с аналогичным составом. Это объясняется тем, что гранулированный корм лучше храниться и легче транспортируется, не боится перепадов температуры, повышения влажности и может находится под прямыми солнечными лучами.

Гранулированный корм также позволяет снизить себестоимость содержания птиц и животных и удешевить статью расходов на кормление.

Корма, пропущенные через гранулятор, консервируются, что позволяет снизить угрозу попадания в пищу опасных бактерий. Животные и птицы получают сбалансированный корм и не имеют возможности выбрать только то, что им нравится, каждая гранула содержит сразу несколько компонентов. А витамины, стимулирующие вещества и микроэлементы, которые можно добавить к составу комбикорма, позволяют увеличить продуктивность фермы на 20 – 30 процентов.

Грануляторы для комбикорма можно купить в специализированном магазине, но все больше частных фермеров отдают предпочтение самодельным конструкциям. Производство гранулированного комбикорма также является неплохим бизнесом – излишек кормов можно продавать по рыночным ценам или же заниматься производством гранулированного корма по своему собственному рецепту.

Такой корм пользуется большим спросом, поскольку является более натуральным и чистым.

Гранулятор с матрицей, изготовленной самостоятельно

Гранулятор для комбикорма бытовой своими руками можно изготовить и с самодельной матрицей.

Для изготовления потребуется:

- Двигатель,

- Вал,

- Диск, толщиной примерно 2 см,

- Жестяные листы,

- Металлические углы,

- Болты для крепежа деталей,

- Сварочный аппарат,

- Линейка,

- Штангенциркуль,

- Набор гаечных ключей,

- Перфоратор и болгарка,

- Фломастеры,

- Редуктор,

- Металлический диск.

Изготовление матрицы

Для изготовления матрицы берется металлический диск, толщиной большей, чем 2 см. Чем больше площадь диска, тем выше производительность устройства.

В центре диска высверливаются отверстия с пазами. Для этого можно использовать дрель или токарный станок. Пазы обеспечат более плотную посадку матрицы. На матрице также просверливают конусовидные отверстия для выхода гранул.

Корпус устройства

Корпус устройства изготавливается из отрезка трубы или жестяного ведра без дна. В верхнюю часть насыпаются составляющие комбикорма. В нижнюю часть корпуса после прохождения через матрицу поступает уже спрессованный готовый корм. Диаметр корпуса должен быть больше диаметра матрицы для более свободного вращения. В нижней части корпуса проделывается квадратное отверстие и под него помещается лоток для сбора готового корма.

Сборка гранулятора

Редуктор крепится внизу конструкции при помощи подшипников или муфты. Две части корпуса свариваются между собой с помощью ушек и специальных болтов. Шестеренки и ролики матрицы монтируются в корпус. Раму корпуса изготавливают из уголков или швеллеров и устанавливают на гранулятор. Устройство крепится к станине. Последним устанавливается электродвигатель. После завершения работы гранулятор снаружи красится краской для металла для предотвращения ржавления.

Гранулятор комбикорма бытовой своими руками изготовленный по данной схеме функционирует за счет вращения матрицы. Вращение обеспечивается прочным креплением и приводом редуктора.

Гранулятор из мясорубки

Инструкция по изготовлению

Изготовление гранулятора комбикорма своими руками начинается с чертежей конструкции. Сделанные своими руками чертежи позволят не только сэкономить время, но и понять принцип работы гранулятора. Для примера можно использовать:

Как сделать гранулятор:

Гранулятор для комбикорма своими руками из мясорубки – одна из простейших моделей. Свой собственный небольшой гранулятор хорошо иметь даже частным подворьям с небольшим поголовьем скота и птицы. Это сэкономит затраты на корма и сделает кормление более сбалансированным и полезным.

Чтобы сделать гранулятор, понадобятся:

- Устойчивая ровная поверхность,

- Механическая мясорубка,

- Токарный станок,

- Сверла,

- Два шкива, для снижения оборотов двигателя и увеличения мощности,

- Тонкая болванка для изготовления матрицы. Рекомендуемая толщина не более семи сантиметров,

- Ремень,

- Электродвигатель. Можно использовать двигатели от бытовых приборов.

Работа начинается с крепления ножей мясорубки к столу. Для этого в ножах проделываются отверстия и закрепляются болтами. Матрица — плотный диск с отверстиями, она изготавливается того же диаметра, что и решетка мясорубки. Для более плотного примыкания матрицы можно сточить ребра. Крышку делают с небольшим допуском на случай, если понадобится более толстая матрица. На крышке нарезаются канавки или привариваются кусочки проволоки для более легкого прикручивания. С наружной стороны матрицы крепятся ножи для нарезки готовых гранул. Последними монтируются два шкива, двигатель и ремень. Ремень натягивается не слишком прочно, чтобы уберечь двигатель от перегрева и сгорания. Устройство готово к работе.

ידול תותים בשקיות — כל הדקויות והסודות!

תות שדה טעים יגדל על הדאצ’ה שלך אם אתה שולט בטכנולוגיה של גידול תותים בשקיות. יש צורך להכין מקום שתילים, כדי להפוך נכונה תות שדה יות, כדי להבטיח השקיה, תאורה הטמפרטורה הנדרשת. ואו ניקח מבט מקרוב על איך לארגן את הכל בצורה נכונה ולקבל תוצאה מעולה!

יך לגדל תותים בשקיות

יש הרבה טריקים שונים חוכמות המשמשים גננים מנוסים במגרשים שלהם כדי להשיג את האיכיוו. בהדרגה, שיטות אלה הובילו את הופעתה של טכנולוגיה חדשה לגידול תותים.