Принцип работы сепаратор для молока: Сепаратор. Виды и работа. Как выбрать и применение. Особенности

Сепаратор. Виды и работа. Как выбрать и применение. Особенности

Любой сельский житель, имеющий в своем приусадебном хозяйстве корову, знает, что такое сепаратор. Ведь это устройство незаменимо для получения сливок, масла и сметаны. А из обезжиренного молока можно приготовить творог и сыр. С помощью этого аппарата даже одна корова с высокой продуктивностью может накормить всю семью разнообразными молочными продуктами.

Для молочных производств тоже используют такие агрегаты, правда, отличаются они своими габаритами и производительностью. А принцип работы оборудования, и промышленного, и бытового, совершенно одинаков.

Основы переработки молока

Свежее молоко — не такая уж однородная жидкость, как кажется на первый взгляд. Правильнее будет сказать, что это взвесь, в которой более легкие жировые частицы (сливки) перемешаны с более тяжелыми молекулами остальных веществ, входящих в состав молока. Если дать молоку отстояться, то сливки отделятся от общей массы и поднимутся наверх. На этом и основана молочная переработка.

На этом и основана молочная переработка.

Сливкоотделители созданы специально для того, чтобы ускорить процесс разделения молока на фракции. При этом можно получить сливки любой жирности, поскольку аппараты позволяют установить процентное соотношение от 1:4 до 1:12. Оно показывает, какое количество молока перерабатывается для получения 1 литра сливок. Так, при соотношении 1:4 получаются жидкие сливки с низким содержанием жира, пригодные для питья. А при соотношении 1:12 получаются сливки с низким содержанием жидкости и большим количеством масла.

Перед сепарацией молоко рекомендуется нагревать до 38-50°C. Это позволяет снизить его вязкость.

Принцип работы сепаратора

Название прибора происходит от латинского separator, что означает «разделитель». Его функция заключается в том, чтобы при помощи центробежной силы отделить друг от друга фракции молока, различающиеся своей плотностью. Первый центробежный ручной аппарат был изобретен в 1878 году шведским ученым Густавом де Лавалем. Современные виды изменили размеры, стали электрическими, но принцип работы не поменялся.

Современные виды изменили размеры, стали электрическими, но принцип работы не поменялся.

Сливкоотделитель состоит из приемной чаши и рабочего узла. В рабочем узле находится барабан: разделительные тарелки, надетые на стакан в определенном порядке и накрытые сверху крышкой. Прибор оснащен также двумя патрубками: один для выведения сливок, а другой — для обезжиренного молока.

Разделение молока на фракции происходит следующим образом:

- Молоко непрерывно подается из загрузочной чаши в барабан, который вращается на высокой скорости.

- Через специальные отверстия молоко попадает в комплект разделительных тарелок.

- Вращение барабана создает центробежную силу. Под ее действием молоко устремляется по желобкам тарелок. Более тяжелая жидкая часть отбрасывается на периферию, а легкий жир собирается ближе к центру.

- Потоки сливок и обезжиренного молока двигаются параллельно по барабану вверх и выводятся в специально отведенные резервуары через патрубки.

Если тарелки прибора недостаточно чистые или расположены в неправильном порядке, аппарат не будет работать, а молоко потечет из всех щелей.

Правильная последовательность сборки и выполняемых операций отражена в инструкции по эксплуатации каждой конкретной модели.

Виды сепараторов

Современный сепаратор бывает двух видов: бытовой и промышленный.

Бытовые

Предназначаются для сепарации маленьких объемов свежего молока. На выходе получаются сливки и обезжиренная суспензия. Также можно приготовить и масло.

В зависимости от привода бывают механическими и электрическими.

В механических устройствах барабан приводится в движение вручную. Их производительность невысока, а приемная чаша вмещает 5 литров. К ручным относится, например, модель Р3 ОПС.

Электрические приводятся в действие электромотором. Они обладают большей скоростью вращения, чем механические, и соответственно, большей эффективностью. В них предусмотрен также механизм регулировки частоты вращения барабана. К таким моделям относится, например, сепаратор «Фермер».

В них предусмотрен также механизм регулировки частоты вращения барабана. К таким моделям относится, например, сепаратор «Фермер».

Промышленные

Способны перерабатывать большие объемы и функционируют только от электричества. Они могут иметь открытую конструкцию, не препятствующие контакту продукции с воздухом. Более дорогостоящие герметичны как на входе, так и на выходе продукции.

Среди промышленных аппаратов есть такие, которые предусматривают возможность понижать жирность молока и отделять от сыворотки готовый творог.

Примером промышленного сепарационного оборудования является KMA Artern Nagema. Его мощность позволяет перерабатывать 25000 литров в час.

Как выбрать сепаратор

При покупке устройства следует учитывать объемы, которые предстоит перерабатывать, частоту проведения сепарации, а также технические параметры аппарата и его функциональность.

Объем переработки

Бытовые приборы стартуют, как правило, с 5 л входящего продукта. Наиболее распространенные устройства вмещают до 12 л. Но возможны объемы переработки даже более 30 литров молока. В некоторых моделях предусмотрен даже специальный винт для регулировки объемов.

Наиболее распространенные устройства вмещают до 12 л. Но возможны объемы переработки даже более 30 литров молока. В некоторых моделях предусмотрен даже специальный винт для регулировки объемов.

Материал изготовления

Аппараты для сепарации производят из пластика или металла. Пластиковые более дешевые, зато металлические — выносливые и долговечные.

В металлических конструкциях приемная чаша и другие детали сделаны из алюминия или стали. Этот материал легко отмыть от жира, и на нем не собираются микробы. Для промывки можно использовать абразив.

Функции

В зависимости от выполняемых функций все аппараты делятся на:

- Сливкоотделители — позволяют получать сливки и обезжиренное молоко.

- Нормализаторы — регулируют жирность молока.

- Молокоочистители — удаляют из молока посторонние примеси.

- Приборы для обезвоживания творога.

- Устройства для изготовления сливок высокой жирности.

Выбор следует осуществлять в зависимости от того, что вам необходимо получить на выходе после ее применения.

Тип привода

Разумеется, пользоваться электрическим сепаратором намного проще и удобнее. Но для отдаленных сельских местностей, где возможны перебои с электричеством, лучше остановить выбор на аппарате с ручным приводом.

Сравнительные характеристики некоторых сепараторов

В приведенной ниже таблице представлены характеристики наиболее популярных моделей бытового сепарационного оборудования.

Правила пользования

Для увеличения срока службы прибора необходимо придерживаться простых советов:

- До использования проверяйте правильность сборки, целостность деталей и шнура.

- Устанавливайте прибор только на ровной поверхности и обязательно фиксируйте его.

- Если аппарат долго находился на морозе, перед включением подержите его в тепле порядка 6 часов.

- Пользуйтесь устройством в точном соответствии с прилагаемой инструкцией.

- По окончании сепарации налейте в чашу 3 литра воды и пропустите ее через аппарат.

Это позволит удалить остатки молокопродуктов.

Это позволит удалить остатки молокопродуктов. - Разбирайте и промывайте сепаратор после каждого использования в теплой воде при помощи ершика.

- Обязательно просушивайте детали. Регулировочную гайку смазывайте жиром.

Как сепарировать молоко: (https://www.youtube.com/embed/DnPSQebbirU).

Похожие темы:

Принцип работы бытовых сепараторов для молока : Научно-производственный региональный центр

Бытовые сепараторы для молока подходят для сепарации только в домашних условиях. Для начала разберемся, что же такое сепарация и зачем она необходима для молока.

Слово «сепарация» произошло от латинского «separatio», что в переводе означает: отделение, а в случае с сепаратором это означает разделение жидкостей с разной плотностью, эмульсий и т.д. Что касается молока, то в этом случае отделяются более легкие частицы, а именно, жир. В более широких масштабах, на производстве, таким образом, изготавливают масло, сливки.

В домашнем хозяйстве постоянно возникает необходимость переработки скоропортящегося молока в другой молочный продукт с более длительным сроком хранения. Эта проблема особенно актуальна в летний и осенний период, когда наблюдается период повышенных надоев. В небольшом домашнем хозяйстве идеально подходят бытовые сепараторы для молока, т.к. они не велики и обладают большой производительностью, благодаря которой можно быстро переработать всю продукцию. Молочный обрат (обезжиренное молоко) можно использовать в качестве сырья для приготовления творога либо просто оставлять на стадии обезжиренного молока, если это необходимо.

Эта проблема особенно актуальна в летний и осенний период, когда наблюдается период повышенных надоев. В небольшом домашнем хозяйстве идеально подходят бытовые сепараторы для молока, т.к. они не велики и обладают большой производительностью, благодаря которой можно быстро переработать всю продукцию. Молочный обрат (обезжиренное молоко) можно использовать в качестве сырья для приготовления творога либо просто оставлять на стадии обезжиренного молока, если это необходимо.

В процессе работы сепаратора не возникает какого-либо химического состава разделяемых веществ. В результате, в исходной смеси не могут быть абсолютно чистые фракции разделяемых компонентов, только продукты с преобладающим содержанием одного из них.

Принцип работы сепараторов для молока, как бытовых так и промышленных заключается в действии центрифуги. Молока заливается в чашу, которая раскручивается с большой скоростью. Водянистая часть молока является более тяжелой частью, в отличие от жира. Таким образом, эта водянистая часть прижимается к боковым стенкам, занимая свободное пространство. Жир также отклоняется от центра к стенкам, но вода его вытесняет, вследствие чего большая часть жира собирается у центра, после чего они стекают в специальную емкость.

Жир также отклоняется от центра к стенкам, но вода его вытесняет, вследствие чего большая часть жира собирается у центра, после чего они стекают в специальную емкость.

Современные сепараторы перерабатывают около 80 литров за час, чего вполне достаточно для того чтобы полностью обеспечить домашнее или фермерское хозяйство. Практически все модели обладают сроком службы до трех лет, но при корректной эксплуатации и уходе, устройство может работать гораздо дольше.

На сегодняшний день бытовые сепараторы изготавливаются из пластика или же металла. Первые гораздо легче и дешевле вторых. Металлические, конечно же, считаются более прочными и долговечными, но срок эксплуатации зависит от того, насколько аккуратно и корректно пользоваться техникой. При правильном и грамотном уходе пластиковый сепаратор прослужит долгие годы. К тому же, трехлетний срок службы, обещанный производителями, рассчитан на постоянную работу, а ведь устройства крайне редко работают круглый год. Так что, можно смело покупать сепаратор на длительное время.

Кроме того что принцип работы сепараторов основан на центробежной силе, он может различаться и приводами: ручным и электрическим. Конечно же, ручные сепараторы требуют физической силы, а точнее ручной работы. Электрический привод позволяет упростить процесс сепарации и ограничиться только заполнением молоко и нажатием кнопки. Но, нельзя сказать, что запустив препарат можно удалиться в дом. Учитывая большую производительность (до 80л в час), и то, что в чашу входит до 12 литров молока, то участие человека все же потребуется. Сепараторы с ручным приводом подходит для малого объема переработки, а электрические просто незаменимы на большом объеме работы. Стоит отметить тот факт, что сепараторы с ручным приводом могут работать где угодно, ведь для них не нужна электроэнергия. Аппараты с электрическим приводом этим похвастаться не могут, и если отсутствует мини электростанция, а перебои с питанием случаются часто, то лучше выбрать ручной привод.

Кроме сепараторов сливкоотделителей существуют еще и сепараторы маслобойки, которые можно использовать для приготовления масла. Принцип работы маслобоек тот же, что и в первых, только вместо молока заливаются отстоявшиеся сливки. Также, в таких сепараторах сливаются обезжиренные сливки, а масло взбивается до тех пор, пока не образуется плотный ком.

Принцип работы маслобоек тот же, что и в первых, только вместо молока заливаются отстоявшиеся сливки. Также, в таких сепараторах сливаются обезжиренные сливки, а масло взбивается до тех пор, пока не образуется плотный ком.

В том случае, если ваша ферма развивается и продукции очень много, то стоит позаботиться и о других аппаратах. Например, сепараторы очистители. Кроме стандартных функций сепаратора, они способны очищать молоко от механических примесей, что особенно актуально для фермерских хозяйств, в которых бывают проблемы с транспортировкой молока. Сепараторы очистители могут оснащаться функцией автоматической выгрузки осадка или же без нее. Первые дороже вторых, но гораздо удобнее в плане эксплуатации. Другая разновидность сепараторов – это нормализация молока. Данный агрегат представляют собой усложненную версию сепаратора и позволяют получать молоко и сливки определенное жирности. Но, достигается это путем добавления жирного или обезжиренного молока. Подобные препараты оснащены системой управления и дисплеем, с помощью которых задается определенный процент жира в конечном продукте.

Таким образом, принцип работы сепараторов для молока одинаков – внутри устройства крутится барабан с большой скоростью, отталкивая от себя частички воды и жира. В молочной промышленности используют только центробежные сепараторы, а кроме них существуют еще вибрационные и отстойные. Эти центробежные сепараторы различаются на сопловые, саморазгружающиеся и сепараторы со сплошной оболочкой.

Если говорить обо всех сепараторах, то они могут различаться по сфере использования. Например, некоторые могут встречаться только на пищевых производствах или только для сепарации медицинских препаратов. Но, могут встречаться агрегаты общего пользования, использующиеся для широкого спектра действия. Так что, такое полезное изобретение, как сепарация нашло применение в самых разных областях.

Принцип работы сепаратора: Как работает сепаратор?

Собранное твердое вещество выходит по отдельной выпускной линии (выгрузка твердой фазы). При этом имеются тарельчатые сепараторы с самоочищающимся барабаном (сепараторы непрерывного действия) и ручные сепараторы. В сепараторах с самоочищающимся барабаном последний имеет механизм открывания, через который с равным временным интервалом выполняется выгрузка отделенных твердых веществ (6). В этом случае барабан состоит из нижней части барабана, в котором расположен гидравлический механизм опорожнения, а также крышки барабана.

При этом имеются тарельчатые сепараторы с самоочищающимся барабаном (сепараторы непрерывного действия) и ручные сепараторы. В сепараторах с самоочищающимся барабаном последний имеет механизм открывания, через который с равным временным интервалом выполняется выгрузка отделенных твердых веществ (6). В этом случае барабан состоит из нижней части барабана, в котором расположен гидравлический механизм опорожнения, а также крышки барабана.

Гидравлический разгрузочный механизм открывает барабан сепаратора в самой выступающей части корпуса центрифуги, где собираются твердые вещества. После выхода твердой фазы барабан сепаратора снова закрывается. Это происходит за несколько десятых долей секунды.

Сепаратор, как правило, приводится в движение с помощью поликлинового или плоскоременного привода. Это зависит от конструктивного размера сепаратора. Управление приводным двигателем осуществляется с помощью преобразователя частоты.

Области применения технологии сепарации

Сепараторы предназначены для решения задач разделения, при которых необходима высокая точность разделения или при которых требуется отделение тончайших частиц. Они используются также для разделения твердой и жидкой фаз с небольшой разницей в плотности. Тарельчатые сепараторы обладают очень многообразными вариантами применения и используются в различных отраслях промышленности, в том числе:

Они используются также для разделения твердой и жидкой фаз с небольшой разницей в плотности. Тарельчатые сепараторы обладают очень многообразными вариантами применения и используются в различных отраслях промышленности, в том числе:

- в пищевой промышленности и производстве напитков

- в масложировой промышленности

- в химической, фармацевтической промышленности и биотехнологии

- в нефтяной промышленности и энергетике

- в сфере защиты окружающей среды

Сепараторы используются главным образом для трех различных методов разделения:

- в качестве кларификатора/осветлителя для осветления жидкостей. Осветление — это выделение тонкоизмельченных частиц твердого вещества из жидкости. Сепаратор используется для смесей с низким содержанием твердого вещества. Если очищаемая смесь содержит большое количество твердого вещества, то правильным выбором является декантер. Типичным примером применения сепаратора является осветление фруктового сока путем удаления веществ, обуславливающих помутнение.

- В качестве очистителя / разделительного сепаратора для разделения жидкостей. Разделение — это отделение жидкости с более низкой плотностью от жидкости с более высокой плотностью. Примером использования сепаратора является отделение капель воды от минерального масла. При этом можно отделять твердые вещества.

- Для сгущения жидкостей. Концентрирование — это выделение (концентрация) легкой жидкой фазы из тяжелой жидкой фазы. Примером является извлечение эфирного масла из воды с использованием сепаратора. Одновременно возможно отделение твердых веществ.

Источник

Технология производства пищевых продуктов и биотехнологии, Х.Г. Кесслер (Lebensmittel- und Bioverfahrenstechnik, H.G. Kessler)

Как правильно собрать сепаратор для молока

Согласитесь, что по качеству заводские творог, сметана, сыр и сливки уступают домашним. Хотите побаловать свою семью чистыми и полезными молочными продуктами? В таком случае рекомендуем обзавестись сепаратором для молока. После покупки оборудования нередко возникает вопрос, собрать сепаратор для молока своими руками. Прежде, чем приступать к работе, вам необходимо прочесть подробные инструкции посборке сепаратора для молока.

После покупки оборудования нередко возникает вопрос, собрать сепаратор для молока своими руками. Прежде, чем приступать к работе, вам необходимо прочесть подробные инструкции посборке сепаратора для молока.

Сепараторы бывают ручными и электрическими. Ручные сепараторы работают от механического воздействия, а электрические получают электроэнергию от сети. Несмотря на это, по принципу сборки они несильно отличаются. В этой статье мы расскажем, как это сделать без ошибок и трудностей, на примере сепараторов Мотор Сич.

Устройство сепаратора для молока

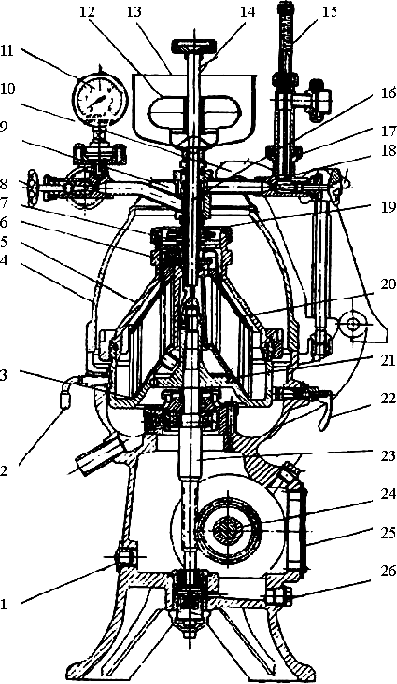

Прежде, чем приступать к сборке электрического сепаратора для молока, советуем для начала разобраться с его устройством. Электрический сепаратор включает в себя корпус, электрический двигатель, барабан, приемник обрата, два приемников для сливок и обрата соответственно, поплавок, камеру поплавковую, молокоприемник и пробки. Корпус состоит из выключателя и армированного шнура. Электрический двигатель прикрепляют к корпусу тремя шпильками с помощью гаек.

Барабан представляет собой цилиндр, содержащий держатель для тарелок, набор тарелок из алюминия, разделяющую тарелку, регулирующий винт, барабанную крышку, кольца с уплотнителем и гайки. Подробную схему сборки сепаратора для молока вы можете посмотреть ниже.

Как правильно собрать барабан сепаратора для молока и его составляющие

Как только вы разобрались, что к чему, можно смело приступать к сборке барабана и всего оборудования в целом. Сначала уделим внимание первому пункту.

- В канавку держателя для тарелок разместите кольцо с уплотнителем.

- Легко поверните тарелки в трехграннике держателя тарелок и расположите тарелки А и Б. Их необходимо чередовать их между собой. В комплектацию моделей сепараторов Мотор Сич может входить от десяти до двенадцати таких составляющих.

- Вставьте все тарелки в заданном порядке на раздельную тарелку.

- Разместите на разделяющей тарелке крышку. Крышку нужно поместить таким образом, чтобы выступ в разделяющей тарелке выходил в паз.

- Совместите метку О со знаком, который находится наверху разделителя тарелок.

- Заверните на выступающей части держателя тарелок гайку. Затяните гайку в последний раз специальным ключом. Вставьте два рожка ключа в две дырки гайки. Затяните гайку до нулевой отметки с засечкой. Она находится на резьбовой части держателя тарелок. Гайку нельзя перетягивать и не забудьте сделать затяжку. В противном случае барабан начнет расходиться в ходе работы.

Посмотрите видео о том как собрать барабан для сепаратора

Чтобы собрать другие составные части сепаратора, следуйте инструкциям ниже:

- Барабан в собранном виде надевается на часть вала конусной формы. При этом прижимайте вал с верхней стороны.

- Теперь можно приступать к установке приемников для обрата и сливок. Убедитесь, что элементы находятся на своем месте.

- Гайку барабана необходимо провернуть рукой.

Проследите, чтобы он не касался корпуса и приемникам.

Проследите, чтобы он не касался корпуса и приемникам. - Разместите «Носы» приемников и емкости. Большая емкость предназначена для обрата, а меньшая – для сливочной массы.

- Разместите поплавковую камеру, в полость которой установите поплавок. После этого можно переходить к установке молокоприемника. На его дне необходимо вставить пробку из пластмассы в конусоподобную дырку корпуса.

Видео как собрать сепаратор для молока своими руками

Меры безопасности при эксплуатации электрического сепаратора

При эксплуатации электрического сепаратора необходимо помнить о правилах и мерах безопасности. В противном случае оборудование может поломаться и навредить. Правила по эксплуатации представлены ниже.

- Не оставляйте сепаратор в рабочем состоянии больше одного часа без перерывов на двадцать – тридцать минут.

- Если вы заметили шумы, которых ранее не замечали при работе устройства, или повышение вибрации, отключите сепаратор.

- Не включайте сепаратор, если гайка не затянута до конца.

- Пока барабан не прекратил работу, его разбирать нельзя.

- Не включайте сепаратор, если у вас есть проблемы с проводкой.

- Если вам нужно прекратить работу сепаратора, нажмите на кнопку выключателя и отключите электропитание.

- Не открывайте пробку для молока, пока барабан не «разойдется» на полную мощность.

- Не отсоединяйте электрический провод оборудования, пока молоко поступает в барабан.

- Не включайте сепаратор, если напряжение пало ниже ста девяносто вольт.

Сепараторы в интернет-магазине Кроппер

Помимо уже представленного сепаратора от марки Мотор Сич вы также можете приобрести модели от других производителей. Удобней и приятней всего покупать устройства для сепарации молока в интернет-магазине Кроппер. Здесь вы найдете большой ассортимент электрических и ручных сепараторов для молока, а также доильных аппаратов, коптильней, корморезок, инкубаторов, бытовых автоклавов и дистилляторов. К каждому агрегату прилагается инструкция, которая позволить собрать любое оборудование без особого труда.

К каждому агрегату прилагается инструкция, которая позволить собрать любое оборудование без особого труда.

Заказы оплачиваются наложенным платежом, переводом на счет магазина или карточкой. Посылку вы можете забрать в отделениях «Новой почты», «Интайм» и «Деливери». Товары доставляются по всей территории Украины. Харьковчане могут забрать заказы у курьера.

принцип действия, устройство, схема работы

Сепаратор непрерывной продувки предназначается для получения из продувочной котловой воды вторичных энергоресурсов в виде сухого пара и горячей воды. Процесс протекает при падении давления насыщения от рабочего давления пара в котлоагрегате до давления среды в баке-сепараторе.

Полное разделение сред протекает под воздействием центробежных сил, которые задаются тангенциальным вводом горячей воды в бак сепарации. Устройство, с центробежной сепарацией, предназначенное для отделения мелких капель воды из пара. После его применения получается пар с высокой степенью сухости, что допускает его вторичное использование в технологических производственных процессах.

Сепаратор непрерывной продувки применяются не только в продувочных схемах, но и в линиях возврата конденсата от промышленных и технологических потребителей. Тем самым повышается общий КПД котельной установки за счет сокращения тепловых потерь в водяном тракте котла.

СодержаниеПоказать

Назначение сепарационного устройства для продувки

В паровых водотрубных котлах барабанного типа, работающих как в схемах с естественной, так и с принудительной циркуляцией котловой воды, остро стоит вопрос очистки ее от высокого солесодержания.

Оно повышается при каждом новом цикле циркуляции котловой воды, поскольку сухой пар не имеющий примесей отводится потребителям, а все соли остаются в котле. Излишние соли отлагаются на внутренних поверхностях котловых труб, что для них является губительным.

В местах образования накипи образуется местный перегрев стенки трубы с последующим ее разрывом и созданием взрывоопасной ситуации в топке.

Для поддержания требуемой концентрации солей в водяном тракте котла, излишнюю соль сбрасывают с помощью выполнения периодической и непрерывной продувки котла. Процент продувки устанавливается по результатам водно-химического режима и мощности котла, он ограничивается государственными нормами не выше 5 % его паропроизводительности.

Процент продувки устанавливается по результатам водно-химического режима и мощности котла, он ограничивается государственными нормами не выше 5 % его паропроизводительности.

Для мощных котлов продувка составляет десятки тонн горячей воды в час, и создает серьезные потери в тепловом балансе котельной.

Для того чтобы максимально использовать вторичную энергию от продувочной воды в паровых котлах применяют сепараторы продувки, которые за счет расширения и вращательного движения поступающей среды, разделяют ее на пар и воду для вторичного применения. Устройство также удаляет лишние соли из котла, дренируя их из бака-сепаратора в виде шлама.

Устройство сепаратора для сбросных вод от непрерывной продувки

Сепаратор имеет несложное устройство, корпус его выполнен в форме вертикальной цилиндрической емкости, работающей под давлением. Исходя от допустимого давления, донышки корпуса выполняются плоскими либо эллиптической формы. Подвод продувочной воды в бак может иметь сплющенную форму либо круглое сечение.

Источник схемы: cotlomash.ru

Закручивание потока входящей горячей воды производится с помощью подачи ее на стенку бака-сепаратора, благодаря размещению внутри специальных направляющих приспособлений. Как правило, расход продувки на сепарационное устройство устанавливается не ниже 1% от паропроизводительности котлоагрегата.

В самом низу имеется дренажный штуцер для периодического освобождения сепаратора непрерывной продувки от шламовых загрязнений. Водяной уровень в баке поддерживают в автоматическом режиме регулятором поплавкового типа.

Принцип работы сепаратора

Выполнение сепаратором разделения горячей воды с давлением в барабане котла на паровую и водяную составляющую происходит за счет увеличения объема корпуса и придания вращательного движения продувочной воде через приемный патрубок.

Разъединение пара и воды протекает в центральной части сепаратора. Пар, под воздействием вращательного движения, поступает в паровую область и через верхний патрубок отбирается для вторичного использования. Вода, стекая по стенкам бака в нижнюю часть сепаратора, образуя определенный водяной объем и выходит для дальнейшего использования через отводной патрубок.

Вода, стекая по стенкам бака в нижнюю часть сепаратора, образуя определенный водяной объем и выходит для дальнейшего использования через отводной патрубок.

Продувка котла выполняется после анализа проб котловой воды, если будет установлено, что содержание в ней превышает допустимую норму. Анализ выполняет оперативный персонал цеха химводоподготовки с периодичностью установленной картой водного режима котла, как правило, каждые два часа.

Сепаратор в схеме системы отопления

Обслуживание сепаратора продувки

Лаборант ХВО доводит до сведения старшего смены результат анализа, который принимает решения о проведении периодической продувки. Непрерывная продувка осуществляется постоянно. Продувочная вода направляется в сепаратор и поступает по входному патрубку тангенциально, что закручивает поток жидкости. Сплющенное сопло на входе в бак увеличивает центробежный эффект.

Схема работы сепаратора и действия оперативного персонала:

- Запуск сепаратора выполняют после предварительного прогрева для того чтобы предотвратить гидроудар.

- Постепенно открывают входной вентиль, установленный до регулятора давления.

- Открывают регулятор давления, подают продувку в сепарационное устройство.

- Прогревают сепаратор в течении получаса.

- Контролируют давление пара на выходе из воздушника.

- При достижении давления равного 1 бар продувают вентили по пару и воде на водоуказательном стеклянном приборе и включают его в работу.

- Плавно полностью открывают вентиль подачи продувочной воды, и контролируют работоспособность регулятора уровня.

Модификации

Серийные сепараторы непрерывной продувки в России выпускаются всеми котлостроительными заводами согласно ТУ 3113-017-00210714 от 2008 года. Размеры баков-сепараторов продувки находятся в пределах от 300 до 800 мм.

Они способны принять объем сбросной воды от 0.15 до 0.7 м3 и применяются для барабанного парового и прямоточного котла.

Наиболее популярные сепараторы непрерывной продувки:

- СНП-0.

15, сепаратор непрерывной продувки Ду 300, допустимое давление 0.6 атм., температура 113 С, расход 1.0 т/час, емкость 0.15 м3;

15, сепаратор непрерывной продувки Ду 300, допустимое давление 0.6 атм., температура 113 С, расход 1.0 т/час, емкость 0.15 м3; - СНП-0.15, диаметр 300 мм, допустимое давление 8 атм., температура 175 С, расход 1.0 т/час, емкость 0.15 м3;

- СНП-0,15, диаметр 300 мм, допустимое давление 14 атм., температура 194 С, расход 1.0 т/час, емкость 0.15 м3;

- СП-0.28, диаметр 450 мм, допустимое давление 45 атм., температура 170 С, расход 0.7 т/час, 0.28 емкость м3;

- СП-0.7, диаметр 600 мм, допустимое давление 60 атм., температура 170 С, расход 2.75т/час, 0.7 емкость м3.

Данная модификация сепараторов вверху корпуса имеет сепарирующий механизм закрепленный болтами к монтажному кольцу. Он состоит из комплекта отогнутых особым образом направляющих лопаток, предназначены для тонкой сепарации микроскопических капелек влаги от пара.

Конструкция имеет автоматическую систему поддержания уровня отсепарированной жидкости в рабочем баке. Для этого в патрубке Ду 150 внизу емкости установлен поплавковый регулятор. Для того чтобы наблюдать за уровнем пара и отсепарированной воды, внутри корпуса устанавливается водомерное стекло с продувочными кранами, чтобы проверять их работоспособность.

Для того чтобы наблюдать за уровнем пара и отсепарированной воды, внутри корпуса устанавливается водомерное стекло с продувочными кранами, чтобы проверять их работоспособность.

Контроль рабочего давления пара выполняется по пружинному манометру с давлением до 16 атм., оборудованного 3-х ходовым краном для продувки импульсной линии и контроля правильности показания.

Сепараторы продувки имеют высоконадежную конструкцию, выполняются из качественного толстостенного металла, способны работать в высокотемпературном режиме, под высоким давлением и в коррозионной среде.

Поэтому они имеют большой срок эксплуатации не менее 20 лет и хорошие гарантийные условия — три года с момента отгрузки покупателю.

Сепаратор непрерывной продувки — важный элемент в схеме котельной, он выполняет три основные функции для безопасной и экономичной работы парового котлоагрегата: поддержание солевого баланса в водяном тракте котле на уровне установленных норм, вывод шлама из котла и использование тепла от вторичного парообразования для повышения общего КПД котельной установки.

Специалисты подсчитали, что тепло продувочной воды в сепараторе выгодно использовать уже при объеме продувки 0.27 кг/с. В котельной тепловой схеме есть достаточно много точек, где можно использовать это тепло.

Например, ее подают в качестве греющего теплоносителя на водоводяной теплообменный аппарат для нагрева исходной воды. Грязная шламовая вода из сепараторного бака поступает еще в один охладитель либо барботер, где отдает тепло, понижая свою температуру до 45 С, а после выходит в общекотельную канализацию.

КОНСТРУКЦИЯ И ПРИНЦИП РАБОТЫ ЦЕНТРОБЕЖНЫХ СЕПАРАТОРОВ ДЛЯ ПЕРЕРАБОТКИ МОЛОКА

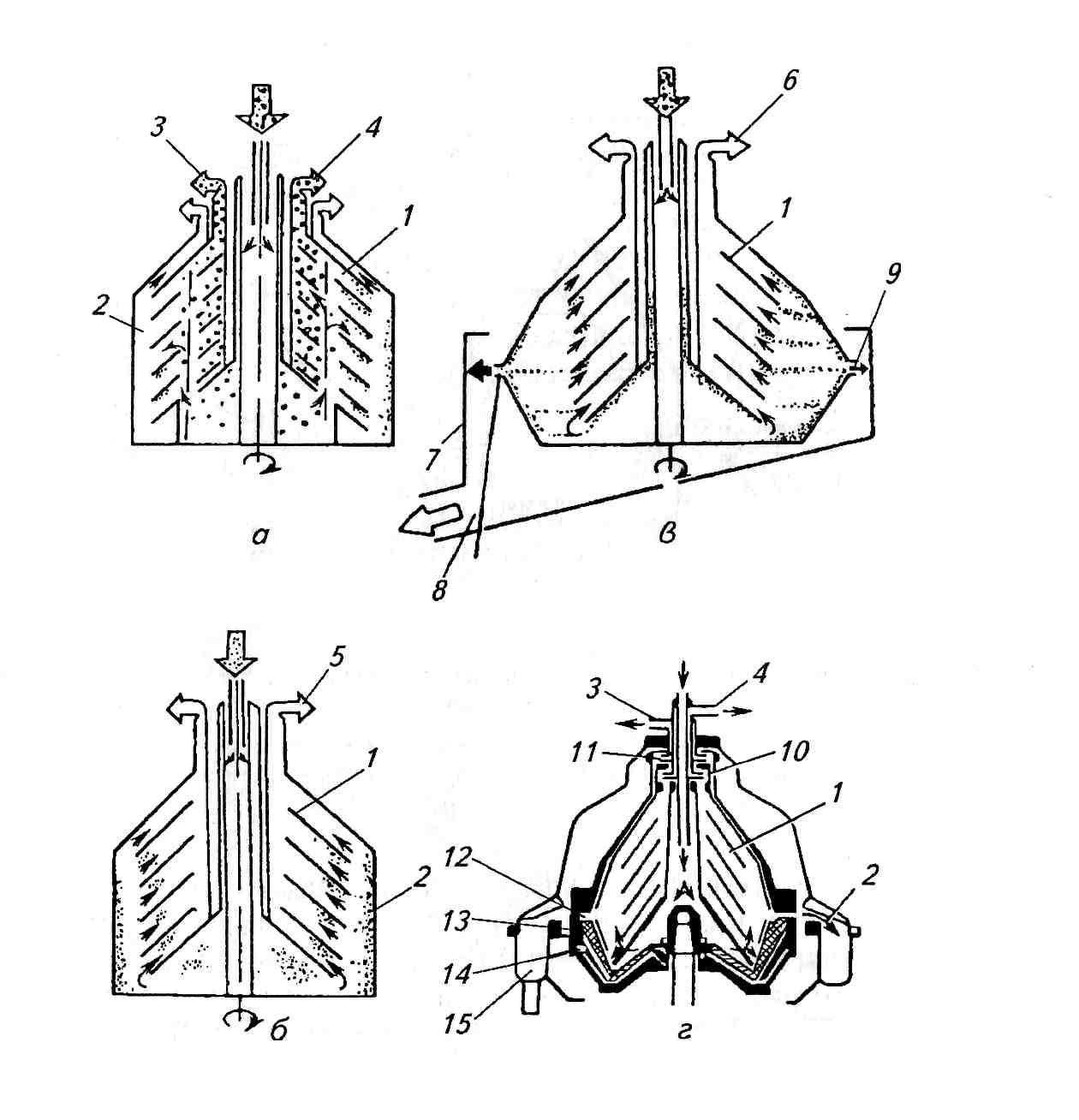

По своему назначению это оборудование делится на две ос¬новные группы: сепараторы для очистки молока (молокоочистители) и сепараторы для отделения сливок (сливкоотделители). В сепараторах-сливкоотделителях молоко разделяется на сливки и обезжиренное молоко — обрат, далее происходит нормализация молока по жиру, обезжиривание и получение высокожирных сливок. В сепараторах-молокоочистителях происхо¬дит центробежная очистка молока от естествен¬ных и механических примесей, бактерий. В эту группу также можно отнести сепараторы для отделения сыворотки от белка и сепараторы для обезвоживания творожного сгустка.

В сепараторах-молокоочистителях происхо¬дит центробежная очистка молока от естествен¬ных и механических примесей, бактерий. В эту группу также можно отнести сепараторы для отделения сыворотки от белка и сепараторы для обезвоживания творожного сгустка.

По своим конструктивным отличиям сепараторы делятся на открытые, полузакрытые, закрытые. В открытых сепараторах молоко и сливки контактируют с воздухом. В полузакрытых молоко вводится как открытым, так и закрытым способом, но без напора, а вывод осуществляется под давлением, возникающим в сепараторе. В закрытых сепараторах ввод, разделение и выход молока герметизированы. Молоко поступает и разделяется на фракции под давлением.

Сепараторы так же отличаются способом удаления осадка из барабана: ручная выгрузка осадка, после полной остановки сепаратора, периодической и непрерывной выгрузкой без остановки сепаратора.

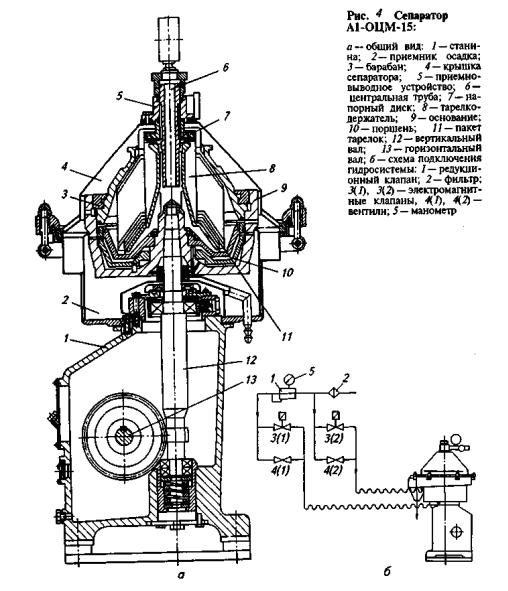

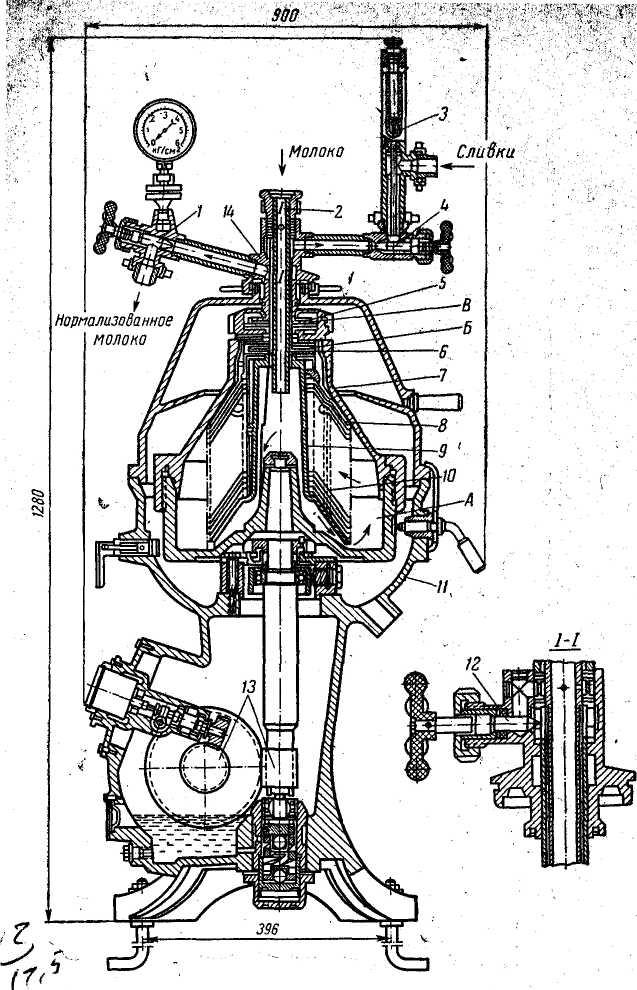

Сепараторы состоят из нескольких основных частей: основания в форме чаши, барабана, приемно-выводного устройства и редуктора сепаратора, электродвигателя. На корпус — основание сепаратора закреплены основные узлы, редуктор и электродвигатель располагается в нижней части сепаратора. В основании закреплены тормоза, стопоры, которые не дают сепаратору произвольно вращаться при разборке и его сборке и там же приемно-выводное устройство. Внутренняя часть основания представляет собой так же масляную ванну – картер сепаратора.

Барабан – основная часть сепаратора, там молоко делится на фракции. Ввод молока бывает как верхним, так и нижним. Наибольшим спросом на рынке пользуются сепараторы с верхним пунктом приема молока. Конструкция барабана у молокоочистителей и сливкоотделителей имеет некоторые различия: в сливкоотделителе молоко поступает через отверстия тарелок в межтарелочное простран¬ство, а в молокоочистителях в тарелках отсутствуют отверстия и молоко поступает с краев; в сепараторе молокоочистителе имеется один патрубок для очищенного молока, а в сепараторе сливкоотделителе два патрубка для сливок и для обезжиренного молока; Зазор между дисками у сепаратора молокоочистителя больше (2- 5 мм), чем у сепаратора сливкоотделителя (0,6- 0,8 мм), пространство для сбора шламма у молокоочистителя гораздо больше, чем сборник осадков у сливкоотделителя.

На корпус — основание сепаратора закреплены основные узлы, редуктор и электродвигатель располагается в нижней части сепаратора. В основании закреплены тормоза, стопоры, которые не дают сепаратору произвольно вращаться при разборке и его сборке и там же приемно-выводное устройство. Внутренняя часть основания представляет собой так же масляную ванну – картер сепаратора.

Барабан – основная часть сепаратора, там молоко делится на фракции. Ввод молока бывает как верхним, так и нижним. Наибольшим спросом на рынке пользуются сепараторы с верхним пунктом приема молока. Конструкция барабана у молокоочистителей и сливкоотделителей имеет некоторые различия: в сливкоотделителе молоко поступает через отверстия тарелок в межтарелочное простран¬ство, а в молокоочистителях в тарелках отсутствуют отверстия и молоко поступает с краев; в сепараторе молокоочистителе имеется один патрубок для очищенного молока, а в сепараторе сливкоотделителе два патрубка для сливок и для обезжиренного молока; Зазор между дисками у сепаратора молокоочистителя больше (2- 5 мм), чем у сепаратора сливкоотделителя (0,6- 0,8 мм), пространство для сбора шламма у молокоочистителя гораздо больше, чем сборник осадков у сливкоотделителя.

Основные детали барабана (крышка, основание, затяжные кольца-гайки) выполнены из специальной пищевой нержавеющей стали. При вращении барабана по часовой стрелке самоотвинчивание затяжных колец исключается, так как они имеют левую резьбу. Листы предназначенные для изготовления тарелок барабана имеют маркировку завода — поставщика металла. Резинотехнические изделия барабана должны быть изготовлены из спец пищевых видов резины. Все полимерные и резиновые части барабана моются специальными дезинфицирующими средствами и должны быть устойчивы к ним. Должны обладать : отсутствием постороннего запаха, теплостойкостью ( около 80гр), нетоксичностью, прочностью для 20%-ных растворов азотной кислоты и едкого натра, работать в условиях давления 20—30 МПа.

В верхней части сепаратора установлены приёмно -выводные устройства обеспечивающие подачу молока в барабан и вывод из него сливок, обезжиренного и очищенного молока. Плотное прилегание всех соединений для лучшей герметичности создается резиновыми уплотнительными кольцами. Конструкция разная, но у всех имеется приемник для сливок и молока, а также диски напора. Устройства для нормализации молока по жиру могут устанавливаться в приемно-выводной системе, для большего комфорта отслеживания нормы.

Конструкция разная, но у всех имеется приемник для сливок и молока, а также диски напора. Устройства для нормализации молока по жиру могут устанавливаться в приемно-выводной системе, для большего комфорта отслеживания нормы.

Процесс разделения молока на фракции происходит в барабане, состоящем из дна, крышки обтекаемой формы, тарелкодержателя и пакета тарелок. Молоко попадает в приемную камеру сепаратора-молокоочистителя, затем поступает в барабан и через каналы тарелкодержателя отбрасывается на периферию барабана. После этого поступает в межтарелочное пространство. Грязь и примеси плотнее, чем молоко и под действием центробежной силы оседают на внутренней стороне барабана в шламовом пространстве. Когда барабан заполняется, сепаратор останавливают и осуществляют выгрузку осадков. Сепаратор способен работать непрерывно на протяжение 2-2,5 часов (зависит от степени загрязненности и от объема грязевого пространства). В сепараторе-сливкоотделителе молоко перемещается из барабана через каналы тарелкодержателя к периферии и при этом проникает через толщу межтарелочного пространства. Под действием центробежной силы молочная плазма как тяжелая фракция движется к периферии, а жировые шарики как легкая фракция молока — к оси вращения. Всплывая и скапливаясь на на¬ружной поверхности тарелки, жировые шарики образуют потоки сливок (концентрированная смесь жировых шариков в молочной плазме), которые движутся по тарелкам к оси барабана. Жировые шарики, не достигшие поверхности нижерасположенной тарелки, отходят в обезжиренное молоко и составляют потери. Разде¬ление молока на сливки и обезжиренное молоко практически завершается в межтарелочном пространстве.

Written on .

Центробежные сепараторы и стандартизация молока

Центробежные сепараторы

Рис 6.2.1

Густав де Лаваль, изобретатель первого центробежного сепаратора непрерывного действия.

Некоторые исторические данные

Недавно изобретенный прибор для отделения сливок от молока был описан в немецком торговом журнале «Milch-Zeitung» от 18 апреля 1877 года. Это был «барабан, который приводится во вращение и который после поворота какое-то время оставляет крем на поверхности, чтобы его можно было снять обычным способом ».

Прочитав эту статью, молодой шведский инженер Густав де Лаваль сказал: «Я покажу, что центробежная сила будет действовать как в Швеции, так и в Германии». Ежедневная газета Stockholms Dagblad от 15 января 1879 года сообщала: «Центробежный сепаратор для снятия сливок демонстрируется здесь со вчерашнего дня и будет демонстрироваться каждый день с 11 до 12 часов на первом этаже дома № 41. Regeringsgatan. Машину можно сравнить с барабаном, который приводится в движение ремнем и шкивом.Сливки, которые легче молока, под действием центробежной силы перемещаются к поверхности молока и стекают в канал, из которого они попадают в сборную емкость. Под ним молоко вытесняется к периферии барабана и собирается в другом канале, откуда оно направляется в отдельную емкость для сбора ».

С 1890 года сепараторы, построенные Густавом де Лавалем, были оснащены специально разработанными коническими дисками, патент на которые был выдан в 1888 году немецкому государству фон Бехтольшейму и был приобретен в 1889 году шведской компанией AB Separator, из которой Густав де Лаваль был совладельцем.

Сегодня большинство марок подобных машин оснащено коническими стопками дисков.

Рис 6.2.2

Один из самых первых сепараторов, theAlfa A 1, выпускался с 1882 года.

Осаждение самотеком

Рис. 6.2.3

Песок и нефть тонут и всплывают, соответственно, после смешивания с водой.

С исторической точки зрения центробежный сепаратор — недавнее изобретение. Около ста лет назад для отделения одного вещества от другого использовался естественный процесс осаждения под действием силы тяжести.

Осаждение происходит постоянно. Частицы глины, движущиеся в лужах, вскоре осядут, и вода останется чистой. То же самое делают облака песка, поднимаемые волнами или ногами купающихся. Нефть, которая утекает в море, легче воды, поднимается вверх и образует нефтяные пятна на поверхности.

Осаждение под действием силы тяжести также было оригинальной техникой, использовавшейся в молочном животноводстве для отделения жира от молока. Свежее коровье молоко было оставлено в сосуде. Через некоторое время жировые шарики собрались и всплыли на поверхность, где образовали слой сливок поверх молока.Затем его можно было снять вручную.

Требования к осаждению

Обрабатываемая жидкость должна быть дисперсией; смесь двух или более фаз, одна из которых является непрерывной. В молоке непрерывной фазой является молочная сыворотка или обезжиренное молоко. Жир диспергирован в обезжиренном молоке в виде шариков с переменным диаметром примерно до 15 мкм. Молоко также содержит третью фазу, состоящую из диспергированных твердых частиц, таких как клетки вымени, измельченная солома, волосы и т. Д.

Разделяемые фазы не должны растворяться друг в друге. Вещества в растворе нельзя отделить с помощью седиментации.

Растворенная лактоза не может быть отделена центрифугированием. Однако он может кристаллизоваться. Затем кристаллы лактозы можно отделить осаждением.

Разделяемые фазы также должны иметь разную плотность. Фазы в молоке удовлетворяют этому требованию; твердые примеси имеют более высокую плотность, чем обезжиренное молоко, а жировые шарики — более низкую плотность.

Как работает седиментация?

Если камень упал в воду, мы были бы удивлены, если бы он не утонул. Таким же образом мы ожидаем, что пробка будет плавать. По опыту мы знаем, что камень тяжелее, а пробка легче воды.

Но что произойдет, если мы уроним камень в ртуть, жидкий металл с очень высокой плотностью? Или если мы уроним железку в ртуть? У нас нет опыта, который помог бы нам предсказать результат. Можно ожидать, что железка утонет. На самом деле, и камень, и железка будут плавать.

Вещества в растворе не могут быть отделены с помощью седиментации.

Плотность

Рис. 6.2.4

Пробка легче воды и поплавков. Камень тяжелее воды и тонет.

Каждое вещество имеет физическое свойство, называемое плотностью. Плотность — это мера веса вещества, которую можно выразить в кг / м 3 . Если мы взвесим кубический метр железа, мы обнаружим, что весы показывают 7 860 кг. Плотность чугуна 7 860 кг / м 3 .Плотность воды при комнатной температуре составляет 1000 кг / м 3 , а плотность воды из камня (гранита), пробки и ртути при комнатной температуре составляет 2700 кг / м 3 , 180 кг / м 3 и 13 550 кг / м 3 соответственно.

Когда объект падает в жидкость, в основном плотность объекта по сравнению с плотностью жидкости определяет, будет ли он плавать или тонуть. Если плотность объекта выше, чем плотность жидкости, он тонет, но он будет плавать, если плотность объекта ниже.

Плотность обычно обозначается греческой буквой ρ. Используя плотность частицы ρp и плотность жидкости ρ l , можно сформировать выражение (ρ p — ρ), т.е. разность плотностей между частицей и жидкостью. Если уронить камень в воду, разница в плотности будет (2 700 — 1 000) = 1 700 кг / м 3 . Результат — положительное число, так как плотность камня выше, чем у воды; камень тонет!

Выражение для пробки в воде: (180 — 1 000) = — 820 кг / м 3 .На этот раз результат отрицательный. Из-за малой плотности пробки она будет плавать, если ее уронить в воду; он будет двигаться против направления силы тяжести.

Рис. 6.2.5

Железо, камень и пробка имеют меньшую плотность, чем ртуть, и поэтому будут плавать.

Скорость осаждения и флотации

Твердая частица или капля жидкости, движущиеся в вязкой текучей среде под действием силы тяжести, в конечном итоге приобретут постоянную скорость.Это называется скоростью осаждения . Если плотность частицы ниже, чем плотность текучей среды, частица будет плавать со скоростью флотации. Эти скорости обозначены v g (g = сила тяжести). Величина скорости осаждения / флотации определяется следующими физическими величинами:

- Диаметр частиц дм

- Плотность частиц ρ p кг / м 3

- Плотность непрерывной фазы ρ л кг / м 3

- Вязкость сплошной фазы η кг / мс

- Гравитационное притяжение земли g = 9.81 м / с 2

Если значения этих величин известны, скорость осаждения / флотации частицы или капли можно рассчитать с помощью следующей формулы, которая выводится из закона Стокса :

Формула 6.2.1

Приведенная выше формула (Уравнение 1) показывает, что скорость осаждения / флотации частицы или капли:

- Увеличивается как квадрат диаметра частицы; это означает, что частица с d = 2 см будет оседать / подниматься в четыре раза быстрее (2 2 = 4), чем частица с d = 1 см.

- Увеличивается с увеличением перепада плотности между фазами.

- Увеличивается с уменьшением вязкости непрерывной фазы.

Скорость флотации жировых шариков

Когда в сосуде находится свежее молоко, жировые шарики начнут двигаться вверх, к поверхности. Скорость всплытия можно рассчитать с помощью приведенной выше формулы. Следующие средние значения действительны при температуре окружающей среды около 35 ° C:

d = 3 мкм = 3 x 10 –6 м

(ρ p — ρ l ) = (980 — 1 028) = — 48 кг / м 3

h = 1.42 сП (сантипуаз) = 1,42 x 10 –3 кг / м, с

Подставляя эти значения в формулу:

Формула 6.2.2

Как указано выше, жировые шарики поднимаются очень медленно. Жировая глобула диаметром 3 мкм движется вверх со скоростью 0,6 мм / ч. Скорость жировой глобулы, которая в два раза больше, будет 2 2 x 0,6 = 2,4 мм / ч. В действительности жировые шарики группируются в более крупные агрегаты, поэтому флотация происходит гораздо быстрее.

На рис. 6.2.6 схематично показано, как жировые шарики разного диаметра перемещаются через молочную сыворотку под действием силы тяжести. В нулевой момент жировые шарики находятся на дне сосуда. Через t минут произошло некоторое осаждение, а через 3 t минуты самая большая жировая глобула достигла поверхности. К этому времени глобула среднего размера поднялась до точки на полпути к поверхности, но самая маленькая глобула преодолела только четверть расстояния. Глобула среднего размера достигнет поверхности за 6 t минут, а самой маленькой глобуле потребуется 12 t минут, чтобы добраться до поверхности.

Рис. 6.2.6

Скорость всплытия жировых шариков разного диаметра.

Сепарация партий под действием силы тяжести

В сосуде А на рисунке 6.2.7, содержащем дисперсию, в которой дисперсная фаза состоит из твердых частиц с однородным диаметром d и плотностью выше, чем у жидкости, суспензию необходимо оставить. достаточно долго, чтобы частицы, начиная с поверхности, достигли дна. Дальность седиментации в данном случае h 1 м.

Время до полного отделения можно сократить, если уменьшить расстояние осаждения. Высота сосуда (B) была уменьшена, а площадь увеличена, так что он по-прежнему имеет тот же объем. Расстояние осаждения (h 2 ) сокращается до 1/5 от h2, и поэтому время, необходимое для полного разделения, также сокращается до 1/5. Однако чем больше уменьшается расстояние и время осаждения, тем больше площадь сосуда.

Рис. 6.2.7

Сосуды для осаждения одинакового объема, но с разными расстояниями отстаивания (h 1 и h 2 ; h 1 > h 2 ).

Непрерывное отделение под действием силы тяжести

Простой сосуд, который можно использовать для непрерывного отделения частиц неоднородного диаметра от жидкости, показан на рисунке 6.2.8. Жидкость, содержащая суспендированные частицы, вводится в один конец емкости и течет к выпускному отверстию для перелива на другом конце с определенной пропускной способностью. В пути частицы оседают с разной скоростью из-за разного диаметра.

Перегородки увеличивают вместимость

Емкость отстойника можно увеличить, если увеличить общую площадь, но это делает его большим и громоздким.Вместо этого можно увеличить площадь, доступную для разделения, вставив в резервуар горизонтальные перегородки, как показано на рисунке 6.2.9.

В настоящее время существует ряд «разделительных каналов», в которых осаждение частиц может происходить с той же скоростью, что и в емкости на рис. 6.2.8. Общая емкость сосуда умножается на количество разделительных каналов. Общая доступная площадь (, т. Е. — общее количество участков перегородки) для разделения, умноженная на количество разделительных каналов, определяет максимальную пропускную способность, которая может проходить через емкость без потери эффективности, i.е . не позволяя частицам, размер которых превышает установленный предел, улетучиваться вместе с осветленной жидкостью.

Когда суспензия непрерывно разделяется в емкости с горизонтальными перегородками, разделительные каналы в конечном итоге будут заблокированы скоплением осажденных частиц. Тогда разделение прекратится.

Если вместо этого судно имеет наклонные перегородки, как показано на рисунке 6.2.10, частицы, которые оседают на перегородках под действием силы тяжести, будут скользить по перегородкам и собираться на дне сосуда.

Почему частицы, осевшие на перегородках, не уносятся жидкостью, которая течет вверх между перегородками? Объяснение дано на рисунке 6.2.11, на котором показан разрез части разделительного канала. Когда жидкость проходит между перегородками, пограничный слой жидкости, ближайший к перегородкам, тормозится трением, так что скорость падает до нуля.

Этот неподвижный пограничный слой оказывает тормозящее действие на следующий слой и так далее по направлению к центру канала, где скорость максимальна.Получен профиль скорости, показанный на рисунке — течение в канале ламинарное. Следовательно, осажденные частицы в стационарной пограничной зоне подвергаются только действию силы тяжести.

Площадь проекции используется при расчете максимального расхода через сосуд с наклонными перегородками.

Для того, чтобы в полной мере использовать емкость сепаратора, необходимо установить максимальную площадь поверхности для оседания частиц. Расстояние осаждения не влияет напрямую на производительность, но необходимо поддерживать определенную минимальную ширину канала, чтобы избежать блокировки каналов осаждающими частицами.

Емкость для непрерывного отделения твердых частиц от жидкости.

Рис. 6.2.9Горизонтальные перегородки в разделительной емкости увеличивают седиментационную способность.

Рис. 6.2.10Наклонные перегородки внутри отстойника создают ламинарный поток и позволяют частицам скользить вниз.

Рис. 6.2.11Скорости частиц в различных точках разделительного канала. Длина стрелки соответствует скорости частицы.

Непрерывное разделение твердой фазы и двух жидких фаз

Устройство, подобное устройству, показанному на рисунке 6.2.12, может использоваться для разделения двух смешанных жидкостей друг от друга под действием силы тяжести, а также для отделения твердых частиц в суспензии. от смеси одновременно.

Дисперсия проходит вниз от впускного отверстия через отверстие B. Интерфейсный слой затем течет горизонтально на уровне B. С этого уровня твердые частицы (которые имеют более высокую плотность, чем обе жидкости) оседают на дно емкости.Менее плотная из двух жидких фаз поднимается к поверхности и стекает через сливное отверстие B 1 . Более плотная жидкая фаза движется вниз и выходит из нижнего выпускного отверстия под перегородкой B 2 . Перегородка B 2 предотвращает попадание более легкой жидкости в неправильном направлении.

Рис. 6.2.12

Емкость для непрерывного разделения двух смешанных жидких фаз и одновременного осаждения твердых фаз.

- B Впуск

- B 1 Переливное отверстие для легкой жидкости

- B 2 Перегородка, препятствующая выходу более легкой жидкости через выпускное отверстие для более тяжелой жидкости

Разделение за счет центробежной силы

Скорость осаждения

Поле центробежной силы создается, если сосуд наполняется жидкостью и вращается, как показано на рисунке 6.2.13. Это создает центробежное ускорение a. Центробежное ускорение не является постоянным, как сила тяжести g в неподвижном судне. Центробежное ускорение увеличивается с удалением от оси вращения (радиус, r) и со скоростью вращения, выраженной как угловая скорость ω (рисунок 6.2.14).

Ускорение можно рассчитать по формуле 2).

Формула 6.2.3

Следующая формула 3) получается, если центробежное ускорение a , выраженное как rω 2 , подставить вместо ускорения свободного падения g в вышеупомянутом уравнении 1 закона Стокса.

Уравнение 3) можно использовать для расчета скорости осаждения v каждой частицы в центрифуге.

Формула 6.2.4

Рис. 6.2.13Центробежная сила создается во вращающемся сосуде.

Рис. 6.2.14Простой разделитель.

Скорость флотации жировой глобулы

Уравнение 1) ранее использовалось, и было обнаружено, что скорость флотации отдельной жировой глобулы диаметром 3 мкм была равна 0.166 x 10 –6 м / с или 0,6 мм / ч под действием силы тяжести.

Уравнение 3) теперь можно использовать для расчета скорости флотации жировых шариков того же диаметра в радиальном положении 0,2 м в центрифуге, вращающейся со скоростью n = 5400 об / мин.

Угловая скорость может быть рассчитана как

Формула 6.2.5

, что дает 2π = один оборот и

n = обороты в минуту (об / мин)

при скорости вращения (n) 5400 об / мин угловая скорость (ω) будет:

ω = 564.49 рад / с

Тогда скорость седиментации (v) будет:

Формула 6.2.6

, т.е. 1,08 мм / с или 3896,0 мм / ч.

Разделение скорости осаждения в поле центробежных сил на скорость осаждения в поле силы тяжести дает эффективность центробежного разделения по сравнению с осаждением под действием силы тяжести. Скорость осаждения в центрифуге в 3 896,0 / 0,6 ≈ 6 500 раз выше.

Непрерывное центробежное отделение твердых частиц — Уточнение

Рисунок 6.2.15 показывает чашу центрифуги для непрерывного отделения твердых частиц от жидкости. Эта операция называется очищением. Представьте себе седиментационный сосуд на рис. 6.2.10, повернутый на 90 ° и вращающийся вокруг оси вращения. В результате получился центробежный сепаратор в разрезе.

Разделительные каналы

На рисунке 6.2.15 также показано, что чаша центрифуги имеет перегородки в виде конических дисков. Это увеличивает площадь, доступную для осаждения. Диски опираются друг на друга и образуют единое целое, известное как стопка дисков.Радиальные ленты, называемые герметиками, привариваются к дискам и удерживают их на правильном расстоянии друг от друга. Это формирует разделительные каналы. Толщина герметика определяет ширину.

На рис. 6.2.16 показано, как жидкость входит в канал на внешней кромке (радиус r 1 ), выходит на внутренней кромке (радиус r 2 ) и продолжает выходить. Во время прохождения через канал частицы оседают наружу к диску, который образует верхнюю границу канала.

Скорость жидкости w не одинакова во всех частях канала.Он варьируется от почти нуля, ближайшего к дискам, до максимального значения в центре канала. Центробежная сила действует на все частицы, заставляя их двигаться к периферии сепаратора со скоростью осаждения v. Следовательно, частица движется одновременно со скоростью w с жидкостью и со скоростью осаждения v в радиальном направлении к периферии.

Результирующая скорость v p — это сумма этих двух движений. Частица движется в направлении, указанном векторной стрелкой v p .Для простоты предполагается, что частица движется по прямой траектории, как показано пунктирной линией на рисунке.

Чтобы отделиться, частица должна осесть на верхней пластине до достижения точки B ‘, т.е. . с радиусом, равным или большим r 2 . После того, как частица осела, скорость жидкости на поверхности диска настолько мала, что частица больше не уносится вместе с жидкостью. Таким образом, он скользит наружу по нижней стороне диска под действием центробежной силы, отбрасывается от внешнего края в точке B и осаждается на периферийной стенке барабана центрифуги.

Сосуд с перегородками можно поворачивать на 90 ° и вращать, создавая чашу центрифуги для непрерывного отделения твердых частиц от жидкости.

Рис. 6.2.16Упрощенная схема канала разделения и того, как твердая частица движется в жидкости во время разделения.

Предельная частица

Предельная частица — это частица такого размера, что, если она начинается из наименее благоприятного положения, то есть точка А на рисунке 6.2.17, он достигнет только верхнего диска в точке B ‘. Все частицы крупнее предельной частицы будут отделены.

На рисунке показано, что некоторые частицы меньшего размера, чем предельная частица, также будут отделены, если они войдут в канал в точке C где-то между A и B. Чем меньше размер частицы, тем ближе C должна быть к B для достижения разделения.

Рис.6.2.17

Все частицы крупнее предельной частицы будут отделены, если они находятся в заштрихованной области.

Непрерывное центробежное разделение молока

Разъяснение

В центробежном осветлителе молоко вводится в разделительные каналы на внешнем крае набора дисков, проходит радиально внутрь через каналы к оси вращения и выходит через выпускное отверстие. вверху, как показано на Рисунке 6.2.18. По пути через пакет дисков твердые примеси отделяются и отбрасываются обратно вдоль нижних сторон дисков к периферии чаши осветлителя.Там они собираются в отстойном пространстве. Поскольку молоко проходит по всей радиальной ширине дисков, время прохождения также позволяет отделить очень мелкие частицы. Наиболее типичным отличием центробежного осветлителя от сепаратора является конструкция пакета дисков. Осветлитель не имеет распределительных отверстий или открытых отверстий по периферии. Также различается количество выходов — у осветлителя один, у сепаратора — два.

Разъяснение = отделение твердых частиц от жидкости.

Рис.6.2.18

В чаше центробежного осветлителя молоко попадает в стопку дисков по периферии и течет внутрь по каналам.

Разделение

В центробежном сепараторе пакет дисков оборудован вертикально расположенными распределительными отверстиями. На рис. 6.2.19 схематично показано, как жировые шарики отделяются от молока в стопке дисков центробежного сепаратора. Более подробная иллюстрация этого явления представлена на рисунке 6.2.20.

Молоко подается через расположенные вертикально распределительные отверстия в дисках на определенном расстоянии от края стопки дисков. Под действием центробежной силы осадок и жировые шарики в молоке начинают оседать радиально наружу или внутрь в разделительных каналах, в зависимости от их плотности относительно плотности непрерывной среды (обезжиренного молока).

Как и в осветлителе, твердые примеси высокой плотности в молоке быстро оседают к периферии сепаратора и собираются в пространстве для осадка.Седиментации твердых частиц способствует тот факт, что обезжиренное молоко в каналах в этом случае перемещается наружу к периферии стопки дисков.

Сливки, т. Е. Жировые шарики, имеют на более низкую плотность, , чем обезжиренное молоко, и поэтому перемещаются по каналам внутрь, к оси вращения. Крем продолжает поступать в осевой выход.

Обезжиренное молоко движется наружу в пространство за пределами стопки дисков и оттуда через канал между верхом стопки дисков и коническим колпаком чаши сепаратора к концентрическому выпускному отверстию для обезжиренного молока.

В чаше центробежного сепаратора молоко поступает в стопку дисков через распределительные отверстия.

Рис. 6.2.20Вид в разрезе части стопки дисков, показывающий молоко, поступающее через распределительные отверстия, и отделение жировых шариков от обезжиренного молока.

Эффективность обезжиривания

Количество жира, которое можно отделить от молока, зависит от конструкции сепаратора, скорости прохождения через него молока и распределения жировых шариков по размеру.

Самые маленькие жировые шарики, обычно <1 мкм, не успевают подняться при указанной скорости потока, а выносятся из сепаратора вместе с обезжиренным молоком. Остаточное содержание жира в обезжиренном молоке обычно составляет от 0,04 до 0,07%, а способность машины к обезжириванию составляет 0,04-0,07.

Скорость потока через разделительные каналы будет уменьшена, если скорость потока через машину уменьшится. Это дает жировым шарикам больше времени, чтобы подняться и выйти через сливное отверстие.Следовательно, эффективность очистки сепаратора увеличивается с уменьшением производительности и наоборот.

Рис. 6.2.21

Пакет дисков с распределительными отверстиями и герметиками.

Жирность сливок

Цельное молоко, подаваемое в сепаратор, выгружается в виде двух потоков: обезжиренное молоко и сливки, из которых сливки обычно составляют около 10% от общего объема. Пропорция сливок определяет жирность сливок. Если цельное молоко содержит 4% жира и пропускная способность составляет 20000 л / ч, общее количество жира, проходящего через сепаратор, составит

Формула 6.2,7

Предположим, что требуются сливки с жирностью 40%. Это количество жира необходимо разбавить определенным количеством обезжиренного молока. В этом случае общее количество слитой жидкости в виде 40% сливок составит

.

Формула 6.2.8

800 л / ч — чистый жир, а оставшиеся 1 200 л / ч — обезжиренное молоко.

Установка дроссельных клапанов на выходах сливок и обезжиренного молока позволяет регулировать относительные объемы двух потоков для получения требуемой жирности сливок.

Размер жировых шариков меняется в течение периода лактации коровы, то есть от отела до сушки. Крупные шарики имеют тенденцию преобладать сразу после родов, тогда как количество маленьких шариков увеличивается к концу периода лактации.

Выброс твердых частиц

Твердые частицы, которые собираются в пространстве для осадка чаши сепаратора, состоят из соломы и волос, клеток вымени, белых кровяных телец (лейкоцитов), красных кровяных телец, бактерий и т.д. Общее количество осадка в молоке варьируется но может быть около 1 кг / 10 000 литров.Объем отстойника варьируется в зависимости от размера сепаратора, обычно 10-20 литров.

В молочных сепараторах удерживающего твердые частицы чашу необходимо демонтировать вручную и очищать отстойник через относительно частые промежутки времени. Это требует большого количества ручного труда.

Самоочищающиеся или выбрасывающие твердые частицы чаши сепаратора оборудованы для автоматического выброса накопившегося осадка через заранее заданные интервалы. Это устраняет необходимость в ручной очистке. Система выгрузки твердых частиц описана в конце этой главы в разделе «Система выгрузки».

Выталкивание твердых частиц обычно осуществляется с интервалами от 30 до 60 минут во время отделения молока.

Рис.6.2.22

Выталкивание твердых частиц путем укорочения седиментационного пространства по периметру барабана.

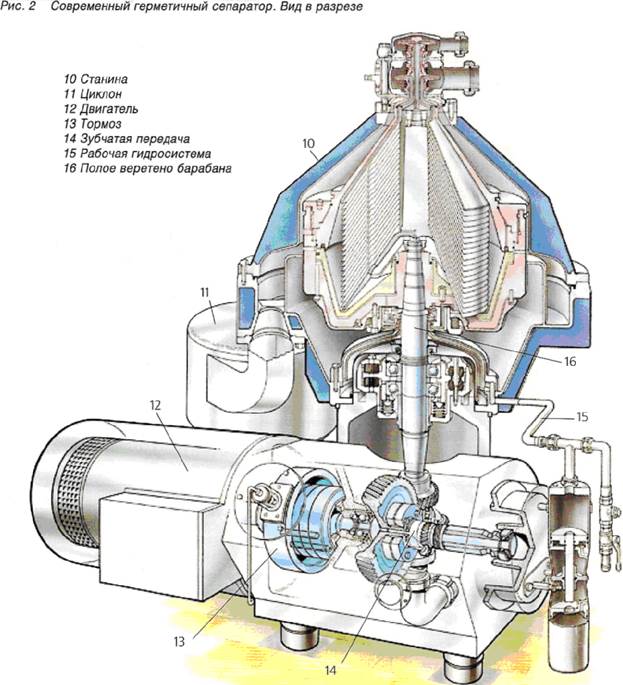

Базовая конструкция центробежного сепаратора

Разрез самоочищающегося сепаратора, рис. 6.2.25 и 6.2.26, показывает, что чаша состоит из двух основных частей: корпуса и колпака. Они скрепляются стопорным кольцом с резьбой.Пакет дисков зажат между колпаком и распределителем в центре чаши. Современные сепараторы бывают двух типов: полуоткрытые и герметичные.

Полуоткрытая конструкция

Центробежные сепараторы с разделительными дисками на выходе (рис. 6.2.23) известны как полуоткрытые типы (в отличие от более старых открытых моделей с переливным сливом).

В полуоткрытом сепараторе молоко подается в чашу сепаратора из впускного отверстия, обычно вверху, через неподвижную осевую впускную трубу.

Когда молоко попадает в ребристый распределитель (4), оно разгоняется до скорости вращения дежи, прежде чем оно перейдет в разделительные каналы в стопке дисков (3). Центробежная сила выбрасывает молоко наружу, образуя кольцо с цилиндрической внутренней поверхностью. Он находится в контакте с воздухом при атмосферном давлении, а это означает, что давление молока у поверхности также атмосферное. Давление постепенно увеличивается с увеличением расстояния от оси вращения до максимума на периферии барабана.

Более тяжелые твердые частицы оседают наружу и откладываются в отстойнике. Сливки движутся внутрь к оси вращения и проходят по каналам в камеру очистки сливок (2). Обезжиренное молоко выходит из стопки дисков у внешнего края и проходит между верхним диском и колпаком чаши в камеру очистки обезжиренного молока (1).

Рис. 6.2.23

Полуоткрытый самоочищающийся сепаратор (напорный диск).

- Камера очистки обезжиренного молока

- Камера для очистки сливок

- Стопка дисков

- Дистрибьютор

Диск для очистки овощей

В полуоткрытом сепараторе выходы сливок и обезжиренного молока имеют специальные устройства выхода — диски для очистки овощей, одно из которых показано на рисунке 6.2.24. Из-за такой конструкции выпускного отверстия полуоткрытые сепараторы обычно называют — разделительными дисками — сепараторами.

Обода неподвижных напорных дисков погружаются во вращающиеся столбы жидкости, непрерывно отделяя определенное количество. Кинетическая энергия вращающейся жидкости преобразуется в давление в погружном диске, а давление всегда равно падению давления в выходной линии.

Увеличение давления на выходе означает, что уровень жидкости в барабане перемещается внутрь.Таким образом автоматически нейтрализуется влияние дросселирования на выходах. Чтобы предотвратить аэрацию продукта, важно, чтобы диски были в достаточной степени покрыты жидкостью.

Рис. 6.2.24

Выходной патрубок для чистящего диска в верхней части полуоткрытой чаши.

Герметичная конструкция

В герметичном сепараторе молоко подается в чашу через шпиндель чаши. Он ускоряется до той же скорости вращения, что и барабан, а затем проходит через распределительные отверстия в стопке дисков.

Чаша герметичного сепаратора полностью заполняется молоком во время работы. В центре нет воздуха. Таким образом, герметичный сепаратор можно рассматривать как часть замкнутой системы трубопроводов.

Давление, создаваемое внешним насосом для продукта, достаточно для преодоления сопротивления потоку через сепаратор к нагнетательному насосу на выходах для сливок и обезжиренного молока. Диаметр крыльчатки насоса может быть изменен в соответствии с требованиями к давлению на выходе.

Секция чаша с выходами герметичного сепаратора

- Выпускной крем для помпы

- Выпускной насос обезжиренного молока

- Вытяжка

- Стопка дисков

- Распределительное отверстие

- Стопорное кольцо

- Дистрибьютор

- Сдвижное дно чаши

- Корпус чаши

- Шпиндель полой дежи

Герметичный сепаратор в разрезе.

- 11. Каркас вытяжки

- 12.Циклон отстойника

- 13. Мотор

- 14. Шестерня

- 15. Операционная водяная система

- 16. Шпиндель полой дежи

Контроль содержания жира в сливках

Дисковый сепаратор для очистки стружки

Объем сливок, выходящих из сепаратора с напорными дисками, регулируется дроссельным клапаном на выходе для сливок. При постепенном открытии клапана из выпускного отверстия для сливок будет выходить все большее количество сливок с постепенно уменьшающимся содержанием жира.

Следовательно, заданная скорость выделения соответствует заданному содержанию жира в сливках. Если жирность цельного молока составляет 4% и требуются сливки с жирностью 40%, слив из сливного отверстия должен быть доведен до 2 000 л / ч (согласно предыдущему расчету). Давление на выходе обезжиренного молока (1) на рисунке 6.2.27 устанавливается с помощью регулирующего клапана на определенное значение, в зависимости от сепаратора и производительности. Затем регулируют дроссельный клапан (2) на выходе для сливок, чтобы обеспечить объем потока, соответствующий требуемому содержанию жира.

Любое изменение в сливе сливок будет соответствовать аналогичному (и противоположному) изменению выхода обезжиренного молока. На выходе обезжиренного молока установлен автоматический блок постоянного давления, чтобы поддерживать постоянное противодавление на выходе, независимо от изменений скорости потока сливок.

Рис. 6.2.27

Дисковый сепаратор с ручным управлением на выходах.

- Выпускное отверстие для обезжиренного молока с клапаном регулировки давления

- Клапан дроссельный для сливок

- Расходомер сливок

Расходомер сливок

В дисковых сепараторах объем сливок регулируется клапаном для сливок (2) со встроенным расходомером (3).Размер отверстия клапана регулируется винтом, а дросселируемый поток проходит через градуированную стеклянную трубку. Поплавок в форме катушки внутри трубки поднимается потоком сливок до положения на градуированной шкале, которое изменяется в зависимости от скорости потока и вязкости сливок.

Путем анализа жирности поступающего цельного молока и расчета объема потока сливок при требуемом содержании жира можно получить грубую настройку скорости потока и соответственно отрегулировать дроссельный винт.Точная регулировка может быть произведена после анализа жирности сливок. Тогда оператор узнает показания поплавка, если жирность сливок правильная.

На жирность сливок влияют колебания жирности поступающего цельного молока и изменения потока в линии. Используются другие типы инструментов (например, автоматические поточные системы) для измерения жирности сливок в сочетании с системами контроля, которые поддерживают постоянное значение жирности.

Герметичный сепаратор

Автоматическая установка постоянного давления для герметичного сепаратора показана на рисунке 6.2.28. Показанный клапан представляет собой мембранный клапан, и необходимое давление продукта регулируется с помощью сжатого воздуха над мембраной.

Во время сепарации на диафрагму влияет постоянное давление воздуха вверху и давление продукта (обезжиренного молока) внизу. Предварительно установленное давление воздуха заставит диафрагму опускаться, если давление в обезжиренном молоке упадет. Плунжер клапана, прикрепленный к диафрагме, затем перемещается вниз и уменьшает проход.Это дросселирование увеличивает давление на выходе обезжиренного молока до заданного значения. Противоположная реакция происходит, когда повышается давление обезжиренного молока, и предварительно установленное давление снова восстанавливается.

Рис. 6.2.28

Герметичная чаша сепаратора с автоматическим устройством постоянного давления на выходе обезжиренного молока.

Различия в производительности на выходе герметичных и обстрагывая-дисковые сепараторы

Рисунок 6.2.29 представляет собой упрощенная картину кремовых точек на напорном-диске и герметичный сепаратор.Это также показывает важное различие между этими двумя машинами. В сепараторе обстрагывая-диска, наружный диаметр погружного диска должен проникать во вращающийся столб жидкости. Расстояние определяется жирностью сливок. Наибольшее содержание жира на внутреннем, свободном уровне сливок в сепараторе. Оттуда жирность постепенно снижается по мере увеличения диаметра.

Повышенное содержание жира в сливках из сепаратора увеличивает расстояние от внутреннего уровня сливок, не содержащего жидкости, до внешней периферии диска для очистки овощей из-за того, что сливки выталкиваются внутрь.Следовательно, содержание жира на внутреннем уровне свободных сливок должно быть значительно выше, если, например, необходимо сливать 40% сливок. Сливки должны быть чрезмерно концентрированными — до более высокого содержания жира — по сравнению со сливками, выходящими из сепаратора. Это может вызвать разрушение жировых шариков в самой внутренней зоне, обращенной к столбу воздуха, в результате повышенного трения. Результатом будет разрушение жировых шариков, вызывающее проблемы слипания и повышенную чувствительность к окислению и гидролизу.

Сливки из герметичного сепаратора удаляются из центра, где жирность наиболее высока. Поэтому чрезмерная концентрация не требуется.

При удалении сливок с высоким содержанием жира разница в производительности выпускного отверстия становится еще более важной. При уровне 72% жир сконцентрирован до такой степени, что жировые шарики фактически касаются друг друга. Было бы невозможно получить сливки с более высоким содержанием жира из сепаратора с диском для очистки овощей, так как сливки должны были бы быть значительно чрезмерно концентрированными.Требуемое давление не может быть создано в дисковом сепараторе. В герметичном сепараторе может быть создано высокое давление, что позволяет отделить сливки с жирностью более 72% шаровидного жира.

Рис.6.2.29

Выход сливок диска для очистки овощей и герметичного сепаратора и соответствующие концентрации жира в сливках на разных расстояниях.

- Воздушная колонна

- Внешний крем уровень

- Внутренний крем уровень

- Уровень требуемой жирности сливок

Система разгрузки

Производство и CIP

Во время сепарации внутреннее дно чаши — скользящее дно чаши — прижимается вверх к уплотнительному кольцу в кожухе чаши гидравлическим давлением воды под ним.Положение выдвижного дна чаши определяется разницей давления на нее сверху, со стороны продукта, и на ее дно со стороны воды.

Осадок продукта и растворы CIP собираются в пространстве для осадка на периферии барабана до тех пор, пока не сработает слив. Для эффективной очистки больших поверхностей в чаше центрифуг большего размера во время промывки водой в цикле очистки удаляется больший объем осадка и жидкости.

Выгрузка

Последовательность выгрузки осадка может запускаться автоматически с помощью предварительно установленного таймера, какого-либо датчика в процессе или вручную нажатием кнопки.

Детали в последовательности слива осадка различаются в зависимости от типа центрифуги, но в основном фиксированный объем воды добавляется, чтобы инициировать слив остаточной воды. Когда вода сливается из пространства под скользящим дном чаши, она мгновенно падает, и осадок может вытечь по периферии чаши. Новая балансовая вода автоматически подается из системы обслуживания (рабочий водяной модуль), чтобы закрыть чашу. Вода перемещает подвижное дно чаши вверх, чтобы плотно прижаться к уплотнительному кольцу.Произошел сброс осадка за десятые доли секунды.

Рама центрифуги поглощает энергию осадка, покидающего вращающуюся чашу. Осадок сбрасывается из рамы самотеком в емкость, насос или в канализацию.

Рис. 6.2.30

Система клапанов, подающая рабочую воду в сепаратор, гарантирует надлежащую производительность нагнетания.

- Дно сдвижной чаши

- Порт выгрузки осадка

- Рабочий водяной модуль

Приводы

В молочном сепараторе чаша установлена на вертикальном шпинделе, поддерживаемом набором верхних и нижних подшипников.В большинстве центрифуг вертикальный вал соединен с осью двигателя червячной передачей на горизонтальной оси, обеспечивающей соответствующую скорость, и муфтой. Существуют различные типы фрикционных муфт, но трение непостоянно, поэтому часто предпочтительны прямые муфты с контролируемой последовательностью пуска.

Стандартизация жиров и белков

Основные методы расчета для смешивания продуктов

Рис. 6.2.31

Расчет содержания жира в продукте С.

Стандартизация включает корректировку жирности молока или молочного продукта путем добавления сливок или обезжиренного молока, в зависимости от ситуации, для получения заданного содержания жира.

Существуют различные методы для расчета количества продуктов с различным содержанием жира, которые необходимо смешать для получения заданного конечного содержания жира. Это смеси цельного молока с обезжиренным молоком, сливок с цельным молоком, сливок с обезжиренным молоком и обезжиренного молока с безводным молочным жиром (AMF).

Один из этих часто используемых методов взят из Словаря молочного дела Дж.Г. Дэвисом, и это проиллюстрировано следующим примером:

Сколько килограммов сливок жирности А% необходимо смешать с обезжиренным молоком жирностью В%, чтобы приготовить смесь, содержащую С% жира? Ответ представляет собой прямоугольник (рисунок 6.2.31), на котором помещены приведенные цифры жирности.

A Жирность сливок,% 40

B Жирность обезжиренного молока,% 0,05

C Жирность конечного продукта,% 3

Вычтите значения жирности на диагоналях, чтобы получить C — B = 2.95 и А-С = 37.

Затем смесь представляет собой 2,95 кг 40% сливок и 37 кг 0,05% обезжиренного молока с получением 39,95 кг стандартизированного продукта, содержащего 3% жира.

Из приведенных ниже уравнений можно затем рассчитать количества A и B, необходимые для получения желаемого количества (X) C.

Формула 6.2.9

Принцип стандартизации