Как резину сделать тверже: Как сделать резину жесткой — MOREREMONTA

Как сделать резину жесткой — MOREREMONTA

Купили две » ПР — Тонфы » ( резиновые дубинки , как у полицейских , тащемта ) , с другом помахаться , фигнёй пострадать , может что новое бы для себя выучили . Начали тестить их , а резина там настолько мягкая , что в руках как две женских » игрушки » держатся ( ну вы поняли , каких ) . СЛИШКОМ мягкая резина . Нужно как — то её сделать твёрже . Никто не подскажет , что для этого можно сделать ? Не махать же этими двумя . Хреновинами .Добавлено позже Да похрену , какие у них там , хоть каменные , на вопрос — то ответ где . :СДобавлено позже Мы сделали описание дубинок к тому же , мало ли , поленятся в интернете поискать » Что такое тонфа ? » . Мол , той же формы .

2 ответа к вопросу “Как сделать резину твёрдой ?”

это плетка вуалируется под дубину .

У мусоров дубинки не резиновые. Они ЖЕЛЕЗНЫЕ, покрытые резиной.

Если вам нужно сделать надежную, долговечную и прочную защиту от влаги, воспользуйтесь преимуществами жидкой резины. А для этого не помешает знать, как расплавить резину до жидкого состояния. Ведь именно в таком виде она наносится на нужную поверхность, полностью покрывая ее и заполняя собой все впадины и трещины. Она хорошо сцепляется с любым покрытием, а после затвердевания превращается в твердый и прочный защитный слой. Жидкую резину можно применять во многих сферах, начиная от строительства для изоляции зданий от контакта с водой, до ремонта автомобилей и колес велосипедов.

Как расплавить резину до жидкого состояния

Сам процесс достаточно прост, из дополнительных материалов понадобится только растворитель, например, бензин. Залейте им резину и подождите, пока она набухнет. Затем добавьте еще бензина, чтобы получить нужную консистенцию. Чтобы ускорить растворение, можете подогреть раствор на водяной бане. Но учтите, что делать это можно только на улице или в хорошо проветриваемом помещении. В результате химической реакции выделяется очень неприятный и опасный для здоровья запах.

Следует понимать, что расплавить удастся не любую, а только сырую резину. Полученный раствор будет напоминать клей. А вот старые покрышки для этого не подойдут, поскольку они сделаны из сшитой серой резины. Такой материал в углеводородных растворителях не растворяется.

Если вам не удалось достать сырую резину, можно воспользоваться и подошвами из старых ботинок. Единственное требование – они должны быть изготовлены из тероэластопласта (сополимер бутадиена и стирол) без вулканизации.

Жидкая резина своими руками

Сделать жидкую резиновую массу можно и в домашних условиях и это более доступный способ, чем искать сырую резину. Вам понадобится купить всего лишь 1 пачку буры и 2 бутылочки клея ПВА. Само приготовление заключается в следующем:

- Смешайте буру с 0,5 ст. воды, чтобы жидкость стала прозрачной.

- Добавьте клей и снова хорошо перемешайте.

При необходимости можете окрасить резину в нужный цвет. Для этого предварительно добавьте в клей краситель и только после этого смешивайте с разведенной бурой.

Домашнюю жидкую резину можете использовать сразу или же поставить в холодильник. Там она сможет некоторое время храниться в жидком виде, не застывая.

Как сделать пористую резину – видео

Резина считается одним из самых распространенных материалов на сегодняшний день. Со временем основные характеристики могут существенно снизиться. Довольно распространенным вопросом можно назвать то, как провести размягчение резины. Подобную процедуру можно выполнить самостоятельно в домашних условиях, важно соблюдать все рекомендации.

Самостоятельное восстановление резины

Все материалы со временем теряют свои эксплуатационные свойства. Часто можно встретить ситуацию, когда резина становится слишком жесткой и теряет свою упругость.

- Резиновые манжеты и уплотнители некоторых приспособлений со временем теряют свои основные свойства. В этом случае можно купить новые расходные материалы, так как их стоимость относительно невысока.

- Некоторые элементы сложно найти в продаже, что связано со необычной формой и свойствами. В этом случае можно провести размягчение при применении различных распространенных технологий.

Существует довольно большое количество различных способов размягчения резины, наиболее распространенный заключается в применении керосина.

Что нужно для восстановления эластичности резины?

Резина считается одним из самых эластичных материалов. Именно по этой причине ее применяют при изготовлении различных уплотнителей. После того как на уплотнитель прекращает воздействовать нагрузка он способен вернуть свои размеры. Этот момент определяет распространение вопроса, как восстановить эластичность резины. Со временем подобное свойство также теряется. При слишком большом износе поверхности появляются трещины, за счет которых изоляционные качества существенно снижаются

Размягчить резину в домашних условиях можно при использовании распространенных веществ. Чаще всего используются следующие вещества:

- Керосин может с легкостью восстановить показатель эластичности. Это вещество идеально подходит для обработки небольших изделий, размягчить можно путем их замачивания.

- Может использоваться нашатырный спирт, чтобы размягчить структуру. Для этого достаточно создать небольшую ванночку, в которую изделие опускается на несколько часов.

При размачивании резины в жидкости для восстановления стоит учитывать, что материал может существенно увеличиваться в размерах.

В некоторых случаях можно использовать горячую воду для размягчения резины. Этот метод применяется для того восстановления изоляции дверного проема холодильника. Усилить достигнутый эффект можно путем смачивания поверхности силиконом.

Уплотнители из рассматриваемого материала применяются и при производстве окон. Для повышения изоляционных качеств резинки время от времени протираются силиконом и глицерином. Подобные вещества можно приобрести без особых проблем.

Как придать эластичность резине?

Специалисты рекомендуют рассматривать каждый конкретный случай, что позволяет существенно повысить эффективность проводимой работы. Размягчить резину можно следующим образом:

- Жесткость повышается в случае, если резина находится долго в сухом состоянии. Упругость восстанавливается путем смачивания поверхности маслом. Размягчение рекомендуется проводить периодически для достижения требуемого результата.

- Автомобильные дворники можно смазать силиконовой смазкой, за счет чего проводится размягчение поверхности. Конечно, восстановить старую конструкцию можно только в случае отсутствуя механических дефектов.

Кроме этого, в продаже можно встретить специальные составы, которые могут размягчить структуру после нанесения.

Как размягчить резину в домашних условиях?

В домашних условиях размягчить резину можно при применении различных материалов. Наибольшее распространение получили:

- Нашатырный спирт.

- Керосин.

- Касторка и силикон.

Восстановление резины в домашних условиях

Высокая температура также приводит к тому, что каучук становится более мягким, но снижается показатель износостойкости.

Керосин

При рассмотрении того, как размягчить резину многие уделяют возможности применения керосина. Подобное вещество способно восстанавливать показатель эластичности.

Особенности применения заключаются в том, что изделие размачивается в специальной ванной, после чего поверхность тщательно промывается и высушивается. Если протяженность изделия большая, то ее можно свернуть. Выдерживается в керосине для размягчения в течение нескольких часов, так как керосин действует не сразу.

Нашатырный спирт

Это вещество получило широкое распространение, оно также может сделать изделие более мягким. Процедура выглядит следующим образом:

- Выбирается емкость подходящего объема.

- Нашатырный спирт разводится в воде для получения требующего раствора.

- Изделие помещается в раствор на час для размягчения.

- После этого размягченный элемент достается и промывается чистой водой.

Сушка проводится при комнатной температуре. Стоит учитывать, что высокая и низкая температура всегда негативно отражаются на состоянии резины.

Силикон и касторка

Недлительный эффект можно достигнуть в случае использования силикона и касторки. Среди особенностей применения отметим следующие моменты:

- Силикон оказывает только временное воздействие. Его можно приобрести в специализированных магазинах.

- После смазывания нужно подождать некоторое время. Силикон может впитаться в структуру, сделав ее более эластичной.

После получаса резина будет готова к использованию. Стоит учитывать, что достигнутый эффект будет временным. При рассмотрении того, чем можно размягчить подобный материал, можно уделить внимание и касторке.

Нагревание

В некоторых случаях требуется лишь временное размягчение, к примеру, при надевании шланга на патрубок. Решить проблему в этом случае можно путем временного опускания изделия в горячую ванную. Через некоторое время воздействия высокой температуры эластичность повышается.

При длительной эксплуатации резина может задубеть. Решить проблемы можно только в случае кипячения изделия. Существенно повысить эффективность процедуры можно путем добавления в состав соли.

Если возникают трудности при снятии трубок и шлангов, то нагрев проводится путем оказания воздействия теплым воздушным потоком. Для этого может использоваться строительный или обычный фен. При концентрации воздушного потока высокой температуры в одном месте пластичность существенно повышается.

В заключение отметим, что только при отсутствии дефектов можно провести восстановление материала. Некоторые рекомендуемые методы могут привести к ухудшению некоторых эксплуатационных характеристик. Именно поэтому нужно соблюдать все рекомендации.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как сделать резину жесткой

Купили две » ПР — Тонфы » ( резиновые дубинки , как у полицейских , тащемта ) , с другом помахаться , фигнёй пострадать , может что новое бы для себя выучили . Начали тестить их , а резина там настолько мягкая , что в руках как две женских » игрушки » держатся ( ну вы поняли , каких ) . СЛИШКОМ мягкая резина . Нужно как — то её сделать твёрже . Никто не подскажет , что для этого можно сделать ? Не махать же этими двумя . Хреновинами .Добавлено позже Да похрену , какие у них там , хоть каменные , на вопрос — то ответ где . :СДобавлено позже Мы сделали описание дубинок к тому же , мало ли , поленятся в интернете поискать » Что такое тонфа ? » . Мол , той же формы .

2 ответа к вопросу “Как сделать резину твёрдой ?”

это плетка вуалируется под дубину .

У мусоров дубинки не резиновые. Они ЖЕЛЕЗНЫЕ, покрытые резиной.

Резина считается одним из самых распространенных материалов на сегодняшний день. Со временем основные характеристики могут существенно снизиться. Довольно распространенным вопросом можно назвать то, как провести размягчение резины. Подобную процедуру можно выполнить самостоятельно в домашних условиях, важно соблюдать все рекомендации.

Самостоятельное восстановление резины

Все материалы со временем теряют свои эксплуатационные свойства. Часто можно встретить ситуацию, когда резина становится слишком жесткой и теряет свою упругость. При желании можно восстановить основные свойства материала, его не обязательно выбрасывать. Размягчить резину можно самыми различными метода. Среди особенностей этого вопроса отметим следующие моменты:

- Резиновые манжеты и уплотнители некоторых приспособлений со временем теряют свои основные свойства. В этом случае можно купить новые расходные материалы, так как их стоимость относительно невысока.

- Некоторые элементы сложно найти в продаже, что связано со необычной формой и свойствами. В этом случае можно провести размягчение при применении различных распространенных технологий.

Существует довольно большое количество различных способов размягчения резины, наиболее распространенный заключается в применении керосина.

Что нужно для восстановления эластичности резины?

Резина считается одним из самых эластичных материалов. Именно по этой причине ее применяют при изготовлении различных уплотнителей. После того как на уплотнитель прекращает воздействовать нагрузка он способен вернуть свои размеры. Этот момент определяет распространение вопроса, как восстановить эластичность резины. Со временем подобное свойство также теряется. При слишком большом износе поверхности появляются трещины, за счет которых изоляционные качества существенно снижаются

Размягчить резину в домашних условиях можно при использовании распространенных веществ. Чаще всего используются следующие вещества:

- Керосин может с легкостью восстановить показатель эластичности. Это вещество идеально подходит для обработки небольших изделий, размягчить можно путем их замачивания.

- Может использоваться нашатырный спирт, чтобы размягчить структуру.

Для этого достаточно создать небольшую ванночку, в которую изделие опускается на несколько часов.

Для этого достаточно создать небольшую ванночку, в которую изделие опускается на несколько часов.

При размачивании резины в жидкости для восстановления стоит учитывать, что материал может существенно увеличиваться в размерах. Для удаления вещества с поверхности изделие тщательно промывается водой с мылом.

В некоторых случаях можно использовать горячую воду для размягчения резины. Этот метод применяется для того восстановления изоляции дверного проема холодильника. Усилить достигнутый эффект можно путем смачивания поверхности силиконом.

Уплотнители из рассматриваемого материала применяются и при производстве окон. Для повышения изоляционных качеств резинки время от времени протираются силиконом и глицерином. Подобные вещества можно приобрести без особых проблем.

Как придать эластичность резине?

Специалисты рекомендуют рассматривать каждый конкретный случай, что позволяет существенно повысить эффективность проводимой работы. Размягчить резину можно следующим образом:

- Жесткость повышается в случае, если резина находится долго в сухом состоянии. Упругость восстанавливается путем смачивания поверхности маслом. Размягчение рекомендуется проводить периодически для достижения требуемого результата.

- Автомобильные дворники можно смазать силиконовой смазкой, за счет чего проводится размягчение поверхности. Конечно, восстановить старую конструкцию можно только в случае отсутствуя механических дефектов.

Кроме этого, в продаже можно встретить специальные составы, которые могут размягчить структуру после нанесения.

Как размягчить резину в домашних условиях?

В домашних условиях размягчить резину можно при применении различных материалов. Наибольшее распространение получили:

- Нашатырный спирт.

- Керосин.

- Касторка и силикон.

Восстановление резины в домашних условиях

Высокая температура также приводит к тому, что каучук становится более мягким, но снижается показатель износостойкости.

Керосин

При рассмотрении того, как размягчить резину многие уделяют возможности применения керосина. Подобное вещество способно восстанавливать показатель эластичности.

Особенности применения заключаются в том, что изделие размачивается в специальной ванной, после чего поверхность тщательно промывается и высушивается. Если протяженность изделия большая, то ее можно свернуть. Выдерживается в керосине для размягчения в течение нескольких часов, так как керосин действует не сразу.

Нашатырный спирт

Это вещество получило широкое распространение, оно также может сделать изделие более мягким. Процедура выглядит следующим образом:

- Выбирается емкость подходящего объема.

- Нашатырный спирт разводится в воде для получения требующего раствора.

- Изделие помещается в раствор на час для размягчения.

- После этого размягченный элемент достается и промывается чистой водой.

Сушка проводится при комнатной температуре. Стоит учитывать, что высокая и низкая температура всегда негативно отражаются на состоянии резины.

Силикон и касторка

Недлительный эффект можно достигнуть в случае использования силикона и касторки. Среди особенностей применения отметим следующие моменты:

- Силикон оказывает только временное воздействие. Его можно приобрести в специализированных магазинах.

- После смазывания нужно подождать некоторое время. Силикон может впитаться в структуру, сделав ее более эластичной.

После получаса резина будет готова к использованию. Стоит учитывать, что достигнутый эффект будет временным. При рассмотрении того, чем можно размягчить подобный материал, можно уделить внимание и касторке.

Нагревание

В некоторых случаях требуется лишь временное размягчение, к примеру, при надевании шланга на патрубок. Решить проблему в этом случае можно путем временного опускания изделия в горячую ванную. Через некоторое время воздействия высокой температуры эластичность повышается.

При длительной эксплуатации резина может задубеть. Решить проблемы можно только в случае кипячения изделия. Существенно повысить эффективность процедуры можно путем добавления в состав соли. Кипячение проводится вплоть до момента, пока поверхность не станет эластичной.

Если возникают трудности при снятии трубок и шлангов, то нагрев проводится путем оказания воздействия теплым воздушным потоком. Для этого может использоваться строительный или обычный фен. При концентрации воздушного потока высокой температуры в одном месте пластичность существенно повышается.

В заключение отметим, что только при отсутствии дефектов можно провести восстановление материала. Некоторые рекомендуемые методы могут привести к ухудшению некоторых эксплуатационных характеристик. Именно поэтому нужно соблюдать все рекомендации.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Силиконом называется кремнийорганический материал, довольно мягкий и пластичный, поэтому его применяют для изготовления разного вида форм для статуэток и фигур, и не только. Его подобие можно изготовить и в домашних условиях.

Но прежде чем перечислить способы его изготовления, давайте разберемся, где применяется этот материал.

Где применяют силикон

Этот материал используется практически во всех сферах человеческой жизни — в строительстве, быту, медицине и на производстве. Популярность силикон заслужил благодаря своим уникальным и ценным качествам, которые отсутствуют у аналогов этого вещества.

Силикон способен уменьшать, наращивать процесс адгезии, а также придавать целевому предмету свойства гидрофобности. Этот универсальный материал способен сохранять свои базовые параметры при экстремально высоких, низких температурах и в условиях повышенной влажности. Помимо этого, силиконы обладают диэлектрическими характеристиками, биоинертностью, высокой степенью эластичности, долговечны и экологичны.

В промышленных масштабах силиконовые жидкости и эмульсии на их основе, используют в качестве антиадгезионных смазок для огромных тяжелых пресс-форм, изготовления гидрофобизирующих жидкостей, пластичных смазок, специальных масел, амортизационных, охлаждающих веществ, теплоносителей, герметиков и диэлектрических составов. Особенно популярными являются пеногасители, произведенные на основе силиконовых смесей.

Из этого материала производят силиконалкиды, силиконполиэфиры для различных покрытий, которые должны характеризоваться особой стойкостью и устойчивостью. Отсюда следует, что разного вида прокладки, втулки, кольца, манжеты, заглушки и другие детали можно использовать при температурах от минус 60о С и до плюс 200о С.

Еще одним свойством силикона является устойчивость к таким веществам, как озон, радиация, морская вода, ультрафиолетовое излучение, кипяток, спирт, кислотные растворы, щелочи, минеральные масла, различные топлива и электроразряды.

Как сделать силикон в домашних условиях

Первый способ

Для приготовления силиконового каучука (полидиэтилсилоксана) понадобятся жидкое стекло и этиловый спирт. Берется пластиковая емкость, в которую наливаются компоненты в равных пропорциях и аккуратно перемешиваются любым инструментом. Когда смесь загустеет, нужно доводить до состояния пластилина разминая руками.

Далее, из силиконовой массы можно лепить необходимые формы, которые оставить затвердевать на некоторое время, пока изделие не станет твердым.

Второй способ

- 150 г уайт-спирита;

- 1 капля акриловой краски;

- 3 капли жидкого глицерина;

- 30 г силиконового герметика.

Для изготовления силикона нужно погрузите герметик в емкость, добавить туда краску, глицерин и уайт-спирит. Раствор нужно перемешивать до получения однородной массы. С этим раствором можно работать не более пяти часов, так как после этого времени он затвердевает.

Третий способ

Нужно взять равное количество силиконового герметика и картофельного крахмала. Перемешивать массу около 10 минут, пока силикон не начнет легко отставать от рук, тогда можно приступать к изготовлению необходимой формы.

Перемешивать массу около 10 минут, пока силикон не начнет легко отставать от рук, тогда можно приступать к изготовлению необходимой формы.

Четвертый способ

Берется желатин и глицерин в равных пропорциях, тщательно перемешиваются. Затем раствор нужно греть на водяной бане примерно 10 минут, постоянно перемешивая. Важно не допустить закипания желатина, иначе может появиться резкий неприятный запах.

Пятый способ

Он используется для изготовления силикона для форм своими руками. Для этого нужно взять форму немного большего размера, чем копируемый объект. На дно формы наливается немного силикона и оставляется до застывания — это основание предмета.

Толщина основания должна быть один сантиметр и более, чтобы «домашняя резина» надежно обертывала предмет со всех сторон. Если форма выйдет тонкой, тогда быстро порвется при извлечении прототипа или совсем не будет держаться.

Затем прототип окунается в емкость с желатином для избавления от воздушных пузырей, а затем быстро переносится на дно формы, чтобы приклеился. Затем форму нужно полностью заполнить силиконом. Хорошо подойдет самодельная смола из четвертого способа, которая твердеет очень быстро. Сразу после остывания форму необходимо разобрать, сделать надрез и аккуратно извлечь прототип.

На последнем этапе, потребуется замешать и залить в форму эпоксидную смолу. Застывший отливок извлечь будет сложно, поэтому нужно будет полностью разорвать силикон.

Избавляемся от силикона на одежде

Силиконовые герметики широко применяются в ремонте и строительстве. Но небрежное обращение с этой субстанцией может привести к образованию стойких пятен на ткани, и для избавления от них придется использовать специальные очистители или подручные средства.

- Кислотно-силиконовый герметик обладает характерным запахом уксуса, при этом его удаление производится при помощи 70% раствора уксусной кислоты. Удаляя пятно от такого силикона, нужно принять меры предосторожности: надеть очки, крепкие резиновые перчатки и респиратор, так как уксусная кислота отрицательно влияет на глаза, кожу руки и дыхательные пути.

Для очищения пятна нужно его обильно, оставить на 30 минут и удалить силикон ветошью.

Для очищения пятна нужно его обильно, оставить на 30 минут и удалить силикон ветошью. - Силиконовый нейтральный герметик на основе спирта легко удаляется при помощи спиртосодержащих жидкостей. Можно взять медицинский, технический, денатурированный спирт или водку и нанести на загрязненное место, а затем удалить пятно щеткой.

- Оксимный, аминнный или амидный силиконовый герметик удаляется с помощью уайт-спирита, бензина, ацетона или растворителя. Жидкость наносится на губку, затем на пятно и оставляется на 30 минут до растворения силикона. При необходимости обработку можно повторить. Затем постирать ткань обычным способом со стиральным порошком.

Также существуют специальные составы для очищения поверхности тканей от силикона. Идеально подойдет смывка под торговым названием «Пента-840» или ANTISIL. Необходимо, перед применением любого средства внимательно ознакомьтесь с прилагаемой инструкцией.

Помимо этого, силиконовое пятно можно очистить механическим способом при помощи пластикового скребка. Для этого ткань натягивается на ровную поверхность и пятно аккуратно соскабливается. Остатки можно удалить одним из перечисленных выше способов.

Важно! Работать с силиконовыми герметиками нужно только в хлопчатобумажной плотной одежде, так как удалить его остатки с деликатных вещей без помощи специалистов химчистки не получится!

Удаляем силикон с рабочих поверхностей

Силикон является средством, помогающим склеивать поверхности и герметизировать швы. Это вещество препятствует проникновению воздуха и влаги. Герметики с антибактериальным составом применяются для работы в ванных комнатах, для автомобилей, в строительстве, любителями аквариумов и т. д. Герметик не так легко удалить с поверхности, но возможно.

Герметик производится на основе растворителей, которые придают этому составу резкий запах. Помимо запаха, растворители придают силикону эластичность и помогают более крепкому сцеплению поверхностей.

Поэтому для удаления силикона часто используют химические вещества, которые продаются в магазинах.

Но и при помощи народных методов можно удалить силикон с любой поверхности, для чего используют уайт-спирит, тряпки, лезвия и моющие средства.

Для удаления силикона с рабочей поверхности нужно сначала смочить его уайт-спиритом при помощи тряпки. Примерно через 60 секунд силикон приобретет желеобразную консистенцию и легко поддастся очистке лезвием. Затем это место нужно промыть моющим средством и насухо вытереть ветошью.

Еще силикон можно удалить механическим способом, при помощи ножа и пемзы. Но этот вариант подходит для поверхностей, которые не подвержены царапинам и сколам.

Видео

Из этого видео вы узнаете, как можно самостоятельно сделать силикон.

Рекомендации по установке шин с асимметричным рисунком протектора от Goodyear | Colesa.ru

В настоящее время большинство производителей занялись выпуском шин с асимметричным рисунком протектора. Многие специалисты считают, что за ними будущее.

Несмотря на то, что шины с асимметричным рисунком протектора появились на рынке давно, у автовладельцев постоянно возникают вопросы и сомнения по поводу правильности установки подобных шин. Чтобы развеять все сомнения, мы обратились к самим шинным производителям с просьбой осветить этот вопрос. Первыми ответили из Технического центра Goodyear в Люксембурге.

Харальд Шнайдер из Отдела качества продукции и выполнения государственных нормативов Технического центра Goodyear в Люксембурге:

«Goodyear Excellence являются типичным примером шин с асимметричным рисунком протектора. Шины с подобным дизайном и конструкцией могут вращаться в обоих направлениях, но для обеспечения наилучшего сцепления необходимо следить за расположением внешней и внутренней стороны шины. Для удобства покупателей на боковые зоны шины нанесена специальная маркировка – Outside (внешняя сторона) и Inside (внутренняя сторона), следуя которой ошибиться невозможно».

Марк Джунио, директор по технологиям потребительских шин в Евросоюзе, Восточной Европе, Африке и на Среднем Востоке:

«Главное при установке шин с асимметричным рисунком протектора – не перепутать внешнюю и внутреннюю стороны. При этом абсолютно неважно, с какой стороны автомобиля устанавливается шина, если стороны шины определены верно, то максимальное сцепление обеспечено.

Если шина все же была установлена внешней стороной внутрь, такая ситуация также не может считаться потенциально опасной. Сцепление и управляемость в целом не пострадают, но производители настоятельно не рекомендуют использовать неправильно установленные шины с асимметричным рисунком протектора в течение длительного времени, поскольку это неизбежно приведет к неравномерному износу протектора и/или к возникновению повышенного уровня шума и вибраций».

Примечание редактора

Обозначения на боковинах шины могут отличаться в зависимости от производителя:

- Outside/Inside — внешняя/внутренняя сторона шины

- This side facing outwards/This side facing inwards — внешняя/внутренняя сторона шины

- Side facing outwards/Side facing inwards — внешняя/внутренняя сторона шины

- External — внешняя сторона шины

Выбираем зимнюю резину | Администрация Сергиево-Посадского городского округа

На этой неделе в Сергиевом Посаде выпал первый снег.

И, хотя растаял он довольно быстро, однако недвусмысленно напомнил автолюбителям о том, что вопрос смены летней резины на зимнюю актуален как никогда. Сегодня в магазинах имеется большой выбор зимних шин самых разных видов и типов. Вопрос только в том, чему отдать предпочтение, ведь от правильного выбора напрямую зависит безопасность водителя и пассажиров, поведение автомобиля на заснеженной или обледенелой дороге. В сегодняшнем выпуске автоклуба мы беспристрастно рассмотрим, как и в каких конкретных дорожных условиях различные виды зимней резины проявляют свои положительные свойства. А уж окончательный выбор всегда останется за вами!

А уж окончательный выбор всегда останется за вами!

Когда ставить зимние шины

Уже при температуре 5-7 градусов тепла летние шины начинают терять свои эксплуатационные свойства, и можно говорить об их замене. В средней полосе России это где-то середина — вторая половина октября. Разумеется, в первую очередь это правило касается тех, у кого нешипованная зимняя резина. Шипованную резину лучше поставить, когда уже выпадет снег, дабы не оставить все шипы на асфальте. Впрочем, если снега нет, а за окном мороз, то ездить на летних покрышках мы крайне не советуем. Лучше вообще на время отказаться от поездок или ездить на шипах, нежели нарваться на перспективу ДТП.

Классификация зимних шин

По сложившейся традиции все зимние шины делятся на два основных типа — по рисунку протектора — европейский и скандинавский.

• Европейский тип чем-то похож на летнюю противодождевую резину. Его характерные особенности — диагональное построение рисунка с развитой сетью водоотводящих каналов, большим количеством тонких прорезей, которые называют ламелями, и мощными грунтозацепами по периферии протектора. Чем больше длина ламелей, тем больше длина кромок, которыми шина может цепляться за дорожное покрытие, вбирая в прорези воду и снег, осушая и очищая тем самым пятно контакта шины с дорогой.

• Скандинавский тип — это рисунок более разреженный, с большим количеством прямоугольных или ромбовидных «шашек», размещенных в шахматном порядке. Расстояние между мелкими шашками достаточно велико. Это сделано для того, чтобы протектор легко продавливал прочную верхнюю корку льда или снежного наста и хорошо очищался от снега и грязи. Основная задача у шин с таким рисунком — сделать наилучшим сцепление с заснеженной или заледенелой дорогой.

Каждый из этих типов предназначен для разных зимних дорог. Так, специалисты считают, что шины европейского типа приспособлены для движения по мокрым дорогам с небольшим количеством грязи и снега. Скандинавский же тип наиболее распространен в северных регионах Европы, где зимой нередки сильные морозы и мощные снегопады. Материал скандинавских зимних шин тверже и более морозостоек.

Скандинавский же тип наиболее распространен в северных регионах Европы, где зимой нередки сильные морозы и мощные снегопады. Материал скандинавских зимних шин тверже и более морозостоек.

Шипы или липучки?

В России зимой примерно 30% водителей отдают предпочтение шинам без шипов, а 70% приобретают шипованные шины. Почти все специалисты сходятся на том, что шипы, безусловно, полезны в тех условиях, когда приходится двигаться по заснеженным и обледенелым дорогам — в особенности на загородных трассах и в сельской местности. Наличие шипов в шинах направлено на то, чтобы обеспечить лучшее сцепление на плотном снегу или льду, существенно сократив тормозной путь автомобиля. Чем больше будет шипов на шине, тем лучше будет вести себя машина на зимней дороге, поскольку сократится тормозной путь и снизится вероятность пробуксовки. Однако у шипованных шин есть и недостатки. На мокром и сухом асфальте уменьшение площади контакта, вызванное выступанием шипа, оборачивается обратным эффектом — снижением управляемости и увеличением тормозного пути. Кроме того, использование шипованной резины обеспечивает заметный шум, увеличение расхода топлива и более интенсивное разрушение дорожного покрытия.

В крупных мегаполисах (в частности, в Москве), где автомагистрали стараются (пусть и не всегда удачно) оперативно очищать от снега и поливать антиледовыми реагентами, нешипованная резина пользуется не меньшей популярностью, чем шипы. Поэтому продажи в Москве делятся примерно процентов 50 на 50. В основе успешной работы нешипованной зимней резины, или «липучки», лежит уникальный химический состав резинотехнических смесей, который позволяет некоторым молекулярным связям, образующим эти смеси, ломаться, а затем быстро восстанавливаться. Нешипованная резина должна обеспечивать, с одной стороны, безопасность на мокрой дороге, а с другой — высокие сцепные свойства на снегу. Высокий уровень сцепления шины с поверхностью зимней дороги также достигается за счет наличия специальных ламелей — тонких прорезей, рассекающих поверхность отдельного блока протектора. Направленный рисунок протектора зимней нешипованной шины обеспечивает эффективный отвод воды, снега и грязи из пятна контакта и, как следствие, лучшую управляемость на дороге.

Направленный рисунок протектора зимней нешипованной шины обеспечивает эффективный отвод воды, снега и грязи из пятна контакта и, как следствие, лучшую управляемость на дороге.

Всесезонные шины

Всесезонные шины являются компромиссом между летними и зимними. Как правило, на таких шинах стоит маркировка «all season», «tous terrain» или AW (Any weather). Рисунок протектора таких шин более разветвленный, элементы рисунка группируются в хорошо различимую дорожку и разделены канавками разной ширины: на элементах рисунка — «шашках» — имеются узкие прорези дополнительного микрорисунка — ламели.

По замыслу «шинников», «всесезонка» способна обеспечить прием-лемый уровень безопасности зимой и достаточный комфорт на летней дороге. Считается, что шины хорошо приспособлены для работы на сухом и мокром асфальте, отличаются удовлетворительной приспособленностью к зимним дорогам и, что

особенно надо учитывать при планировании бюджета, более быстрым износом по сравнению с более жесткими — летними. Большинство производителей рекомендуют резину такого типа для использования в тех природных поясах, где средняя температура зимой около 0°C.

Но важно понимать, что по комплексу характеристик такие шины летом уступают летней резине, а зимой — зимней. Ниже минус 7 градусов по Цельсию универсальная резина по своим физическим свойствам начинает приближаться к пластику. Какие пикантные нюансы в технике вождения при этом могут возникнуть, понятно любому сколько-нибудь опытному драйверу.

Делаем выводы

Исходя из вышесказанного, в нашем районе, где подъезды к любому перекрестку зимой отполированы до блеска, где частые оттепели сменяются ночью заморозками, а на реагенты у дорожных служб зачастую просто нет средств, где большинство дворов завалены снегом, а об оперативной уборке улиц в часы снегопада стоит только мечтать, мы советуем для вашей безопасности использовать шипованную резину. Хотя опять же нюансов может быть огромное количество, и выбор всегда остается только за вами!

Удачи на дорогах!

Справки

Срок жизни шипованных шин напрямую зависит от правильной обкатки, поэтому специалисты рекомендуют после установки шипованных шин обкатку до 300-500 км в спокойном режиме на скорости не более 60-70 км в час.

Почаще меняйте ведущие колеса с ведомыми, в этом случае шипованные колеса будут равномернее изнашиваться.

Владелец «шиповки» также должен помнить, что у шипованной шины нельзя менять направление вращения, поэтому при снятии шин с автомобиля на летнее хранение направление вращения надо пометить на колесе, это позволит правильно «обуться» в новый зимний сезон.

Лидеры рынка и рейтингов

Nokian Hakkapeliitta 5

Глубокий снег, скользкий лед, неочищенные дороги — вот стихия Hakkapeliitta 5. Мягкая резиновая смесь и огромное количество мелких ламелей делают Hakkapeliitta 5 практически беспомощными на сухом асфальте — плохие тормоза, «ватная» управляемость. Зато в условиях настоящей зимы равных им практически нет — лучшее поведение на льду, хорошая проходимость, безразличие к колее.

Michelin X-Ice North

Несколько другая идеология у Michelin, они традиционно настроены на комфорт и адекватность поведения в любых ситуациях. Отличительные особенности данной модели: направленный рисунок, широкие продольные и поперечные каналы, для лучшего отвода каши из грязи и снега, большая площадь ламелизации, строго только заводская ошиповка, оптимальная высота шипа над протектором=1,2 мм.

Continental Winter Viking 2

Отличные качества на льду и снегу обеспечиваются не только крайне удачным ассиметричным рисунком протектора, но и фирменной технологией ошиповки «бриллиант». Демонстрирует адекватное поведение не только на «исконно» зимних покрытиях, но и на асфальте. Именно эта универсальность позволила модели завоевать расположение жителей больших городов, где зимой дороги очищаются от наледи и снега.

Алексей ШАМРИЦКИЙ, Газета «Вперед»Как отличить зимние шины от летних? ▷ Главные отличия зимних шин от летних

Для обеспечения безопасности на дороге каждый водитель должен использовать автомобильные шины в зависимости от сезона. Отличают два вида покрышек — летние и зимние, которые в свою очередь классифицируются по рисунку протектора, конструкции, составу резины, условиях эксплуатации и т.д. Правильный выбор шин обеспечит вам безопасность и гарантирует комфорт при езде.

Отличают два вида покрышек — летние и зимние, которые в свою очередь классифицируются по рисунку протектора, конструкции, составу резины, условиях эксплуатации и т.д. Правильный выбор шин обеспечит вам безопасность и гарантирует комфорт при езде.

Чтобы понять чем отличается зимняя резина от летней, давайте рассмотрим основные характеристики каждой из них.

Химические и физические свойства

Понять как отличить зимние шины от летних можно, подключив тактильные ощущения. Зимняя шина на ощупь намного мягче чем летняя, потому что в ее состав входит больше каучука. При использовании в условиях зимы, резина становится еще мягче и эластичнее, тем самым усиливает сцепление с дорогой.

Если ездить летом на зимних покрышках, то замечаешь как они плавятся и сильнее изнашиваются.

Летние покрышки не нагреваются при езде, даже несмотря на высокую температуру воздуха летом, они сохраняют высокую жесткость. Зимой летние покрышки становятся еще жестче, что приводит к уменьшению пятна контакта с поверхностью трассы, управляемость и контроль над автомобилем падает.

Рисунок протектора

Очевидное отличие между зимними и летними шинами заключается в рисунке и направлении протектора. В зимнем варианте он бросается в глаза и привлекает внимание глубиной расположения и сложной формой, а в летнем — имеет большую площадь, ламели отсутствуют. При выборе подходящей обуви для автомобиля, нужно обращать внимание на этот важный фактор, ведь от него зависит подойдет ли резина для региона эксплуатации. Идеальных шин еще не придумали, но можно подобрать максимально подходящие для вас.

На каждом из дорожных покрытий эффективным будет определенный протектор. Если вы зачастую передвигаетесь по укатанной и не очень заснеженной дороге, то в этом случае выбирайте резину, которая не допускает пробуксовок и оперативно реагирует на педаль тормоза.

Если на дороге шуга, то подойдут шины с высокой степенью аквапланирования, своевременным отводом воды и талого снега из пятна контакта с дорожным покрытием.

При движении по сухой трассе, требуется максимальное сцепление с поверхностью.

В одном рисунке протектора невозможно добиться наличия всех вышеперечисленных характеристик, поэтому производитель при выпуске каждой из своих моделей делает акцент на самых сильных ее сторонах.

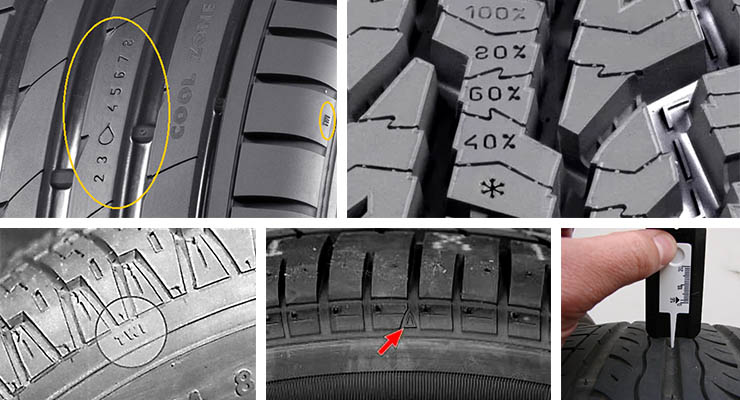

Маркировка и условные обозначения

Если для вас остается непонятным чем отличаются зимние шины от летних, обратите внимание на маркировку. Условные обозначения, которые расскажут о характеристиках изделия наносят на боковую часть шины.

- XL означает что шина усиленная;

- M+S — всесезонные или зимние покрышки;

- All Season — всесезонные;

- Знак снежинка — для эксплуатации в условиях низких температур;

- Rain или зонтик — для использования в дождливую погоду;

- Рисунок солнце — летние шины.

Помимо этого, производитель указывает информацию:

- индекс нагрузки и скорости;

- бренд;

- производитель;

- дата изготовления;

- тип камеры;

- детали конструкции и т.д.

Выводы

В этой статье мы рассмотрели летние и зимние шины, в чем разница между ними и как сделать правильный выбор, не полагаясь только на советы продавца. Не забывайте использовать покрышки по сезону, ведь от этого напрямую зависит ваша безопасность.

Сырая резина в баллончике

Жидкая резина для авто: плюсы и минусы

Стандартная краска для покрытия авто используется сейчас реже. Больше в моду входят альтернативные способы покраски, а именно винил. И это не только пленка, которая встречается на каждой десятой машине в городе. Современным словом является жидкая резина. Это новый виниловый материал, обладающий защитным свойством. Для чего нужна жидкая резина на авто и как правильно ее наносить?

Что такое жидкая резина?

Прежде всего, стоит разобраться, что такое жидкая резина. Многие любители хотят изменить свой автомобиль, но не перекрашивая его кардинально. Для этого придумали винил и другие способы быстрого перевоплощения. Одним из таких является краска жидкая резина. Речь идет именно о краске, сделанной на основе резины. Такая структура позволяет легко наносить ее на поверхность, а также с легкостью снимать, при потребности.

Для этого придумали винил и другие способы быстрого перевоплощения. Одним из таких является краска жидкая резина. Речь идет именно о краске, сделанной на основе резины. Такая структура позволяет легко наносить ее на поверхность, а также с легкостью снимать, при потребности.

Жидкая резина для автомобиля

Подобный вид покрытия используют в качестве защиты, быстрого изменения стиля и цвета авто. Резина в составе обеспечивает долгосрочность эксплуатации по сравнению с пленкой. Используется краска резиновая для авто при полном перекрашивании и изменении некоторых частей.

В зависимости от метода нанесения покупать следует в аэрозолях и канистрах. Цена колеблется, что обусловлено производителем и качеством.

Цвета, которые предлагает жидкий винил, не представляют обширный спектр, существует 6 популярных разновидностей:

- Неон (преимущество необычно яркий цвет).

- Металлик (безупречный стиль).

- Хамелеон (цветовая гамма меняется в зависимости от кута зрения).

- Перламутр (блеск и игра цветов).

- Прозрачный (покрытие не скрывает фабричный цвет авто).

- Термальный (цвет изменяется в зависимости от температурного режима).

Жидкая резина для авто: плюсы и минусы покраски автомобиля веществом

Безусловно, главный плюс покрытия автомобиля жидкой краской – защитный эффект. Винил значительно уступает, жидкая пленка для авто не только скрывает некоторые дефекты, но и предотвращает образование трещин, царапин и других повреждений.

Главный плюс покрытия автомобиля жидкой краской – защитный эффект

В число безусловных преимуществ входят следующие свойства:

- Создает защитный слой, лакокрасочное покрытие остается целым.

- Имеет несколько текстурных решений, создает матовый или глянцевый эффект.

- Применим на весь кузов либо на отдельные части.

- Высокая водонепроницаемость и эластичность.

- Проявляет стойкость к воздействию ультрафиолета.

- Придает автомобилю безупречный стиль и статус.

- Покраска с помощью жидкого винила применяется на труднодоступные места. Например, покрышка после покраски будет выглядеть как новая.

- Нет необходимости в дополнительных требованиях, полная технология намного проще.

Имеются также недостатки. Главный минус – срок службы максимум 2 года, первые признаки изношенности появляются через год. Кроме того, резиновый слой может оставлять липкие следы, снять его можно только с помощью полировки. Еще один недостаток или скорее особенность –однотонность цвета. Невозможно создать рисунок либо объемную фигуру.

Главный минус – срок службы максимум 2 года, первые признаки изношенности появляются через год

Технология покрытия кузова машины жидкой резиной

Полный процесс покраски длится несколько часов, затем сутки сушки. Все зависит от того, куда применяется жидкая резина, авто все будет покрыто или только его части. Технология не имеет сложностей и состоит из нескольких этапов:

- Подготовка авто. Говориться о мойке, чистке и грунтовке, при необходимости. Стоит понимать, что полное покрытие резиной полностью скрывает все дефекты.

- Скрытие элементов, которые краситься не будут. Их надо снять или заклеить с помощью скотча.

- Нанесение резины. Как долго это будет, все зависит от способа нанесения.

- Сушка. Требуется не менее суток. До этого времени машиной нельзя пользоваться – может нарушить весь процесс.

Важно придерживаться правил безопасности, проводя покрасочные работы. Обязательно наличие респиратора, перчаток и отсутствие отрытого огня.

Производить покраску реально своими руками или воспользоваться услугами специалистов. Данное требует дополнительных средств, но результат будет безупречен.

Подготовка авто к покраске жидкой резиной

Одним из главных моментов является подготовка автомобиля к покраске. Сначала ее надо очистить, помыть, а когда произошла сушка, обязательный этап – обезжиривание. Подобный процесс необходим, чтобы материал на авто лег равномерно и не появлялись пузыри.

Подготовка авто к покраске жидкой резиной

Если есть серьезные повреждения их нужно скрыть с помощью грунтовки. Важный момент, после ее нанесения не желательно проводить покраску. Все дефекты будут скрыты под резиной.

Следующим этапом подготовки является демонтаж частей, которые окрашиваться не будут. Сначала необходимо снять номерные знаки, стекла и фары. Если на какие-то части не будет наноситься краска, но их трудно снять, следует заклеить специальной пленкой. Но сделать нужно очень тщательно. Особый акцент сделать на окна.

Перейдем к колесам, если их покраска есть в планах, то малярный скотч нужно использовать относительно тормозных барабанов. Если же диски не будут краситься, их нужно обмотать тугой пленкой либо красить в снятом положении.

Подготовка жидкой резины и распылителя к покраске

Дабы покраска прошла успешно, и результат был безупречен, стоит правильно выбирать оборудование. Важным элементом является выбор самой краски – основа всего процесса. Купить ее можно в готовом виде, но густая консистенция не подходит в случае нанесения на поверхность. Требуется дополнительный растворитель. Его также можно купить в комплекте с краской. Приготовить раствор очень просто: нужно смешать краску с растворителем в пропорции 1:1 и размешать до получения однородной массы. Все необходимые инструкции указаны на упаковке.

Для покраски используется специальный автомобильный краскопульт. Готовый раствор заливать только до половины. Особое внимание стоит обратить на фильтр.

Краскопульт для жидкой резины DeVilbiss PRi Pro Lite

Нанесение жидкой резины на автомобиль

Любой вид покраски может оставлять следы на коже человека, поэтому обязательно пользоваться спецодеждой. Причем все участки тела должны закрываться. На глазах – широкие очки и обязательно респиратор. В помещении должны находиться только люди в таком экипировании.

Покраска начинается с больших деталей. Сначала капот, крыша, двери, потом трудные участки. Технология предусматривает параллельное нанесение краски на авто слоями, расстояние должно соответствовать 15 см. Дабы улучшить фиксацию первый слой лучше сделать тонким. Всего 10 слоев, есть варианты нанесения меньшего количества, но тогда страдает качество.

Технология предусматривает параллельное нанесение краски на авто слоями, расстояние должно соответствовать 15 см. Дабы улучшить фиксацию первый слой лучше сделать тонким. Всего 10 слоев, есть варианты нанесения меньшего количества, но тогда страдает качество.

Слои надобно наносить медленно, после каждого обязательна сушка 20 минут. После нанесения последнего слоя оставить машину на сушку в закрытом помещении на 24 часа. Температурный режим не так важен, но лучше, чтобы не было сильно жарко. Зачастую соблюдается температура 18-20 градусов при отсутствии сквозняков. Защитные наклейки снимать только после окончательного высыхания. Аккуратно снимается пленка и скотч, подрезая на стыках ножом.

Примерный расход жидкой резины при покраске

Данная краска весьма недешевый материал, поэтому автолюбителей интересует какой расход при покраске и сколько стоит. Все зависит от выбранного типа краски и конкретного авто. Расход указан на упаковке при условии полного покрытия, но не более чем относительно 7 слоев. Обычно этого мало, поэтому дозу стоит немного преувеличивать.

Полноценно рассчитать расход можно с помощью специалистов. Понадобятся характеристики автомобиля.

Нанесение жидкой резины на автомобиль

Расход жидкой резины в аэрозольных баллончиках

Что касается жидкой резины в аэрозолях, то расход будет зависеть от масштаба и площади окрашивания. Стоит упомянуть – баллончики в случае полного окрашивания используются редко, ими удобно отделывать мелкие детали, например, покрышки. Но есть случаи, когда аэрозоли используются относительно всей площади авто.

Расчет происходит по схеме:

- Большие элементы, такие как крышка капота, крыша и багажник по 2 баллончика.

- Детали поменьше, например, двери лучше покрасить с помощью 1 аэрозоля.

Таким образом, на полную покраску требуется примерно 15 баллончиков.

Расход концентрата жидкой резины для покраски авто

Если использовать концентрат, окрашивание происходит с помощью краскопульта. Автомобиль класса А и В – понадобится от 3 до 5 литров, класса С и D – до 7 литров, класса E, F, S – до 12 литров. Это примерные показатели, они указаны с расчетом нанесения не более 7 слоев резины. Кроме того, есть отличие в зависимости от радикальности перекрашивания. Если фабричный цвет темный и наносится темная резина, то краски потребуется меньше. В случае кардинального изменения цвета, требуются дополнительные слои, и соответственно больше краски.

Автомобиль класса А и В – понадобится от 3 до 5 литров, класса С и D – до 7 литров, класса E, F, S – до 12 литров. Это примерные показатели, они указаны с расчетом нанесения не более 7 слоев резины. Кроме того, есть отличие в зависимости от радикальности перекрашивания. Если фабричный цвет темный и наносится темная резина, то краски потребуется меньше. В случае кардинального изменения цвета, требуются дополнительные слои, и соответственно больше краски.

Жидкая резина в баллончике

Отзыв о покраске автомобиля жидкой резиной Plasti Dip

На популярных интернет-страницах, можно встретить множество отзывов о жидкой резине Plasti Dip. Любители шикарных авто с удовольствием делятся своими впечатлениями.

Егор: «Прекрасная вещь эта краска, плюсы и минусы видны при первом использовании. Стоит сказать – преимуществ больше. Я решил начать с малого и нанес краску на решетки дисков. Автомобиль сразу преобразился. Наносится краска очень легко. Единственным минусом могу назвать довольно высокую стоимость».

Карина: «Хотела, дабы моя ласточка выделялась из машин в толпе, выбрала жидкий винил. Полностью осталась довольная результатом. Всего через сутки получила абсолютно новый автомобиль, выбрала яркий цвет Plasti Dip. Родного красного не видно. Единственным минусом могу назвать тот момент, что через год, а именно в середине лета цвет начал терять яркость».

Валентин: «Plasti Dip порекомендовали в салоне. Уверяли – материал долговечный, покрытие получается стильным и уникальным. Выбрал цвет металлик глянцевой структуры. Машина вышла супер. Думаю, что каждый может подобрать свой индивидуальный стиль. Через 20 месяцев самостоятельно снял покрытие без лишних усилий. Никаких следов и царапин на машине не осталось».

Заключение

Совершенно новый, интересный и стильный тип окрашивания – жидкая резина, сколько стоит весь процесс, трудно сказать. Но, дабы результат был успешным, не надо экономить на материале. Лучше провести окраску самостоятельно, тогда получится сэкономить на работе. Применяя подобный способ изменения авто, можно получить шикарный внешний вид. Машина будет выгодно выделяться из толпы. Но к жидкому винилу стоит обращаться бережно, не стоит забывать – продукт не заводская эмаль.

Но, дабы результат был успешным, не надо экономить на материале. Лучше провести окраску самостоятельно, тогда получится сэкономить на работе. Применяя подобный способ изменения авто, можно получить шикарный внешний вид. Машина будет выгодно выделяться из толпы. Но к жидкому винилу стоит обращаться бережно, не стоит забывать – продукт не заводская эмаль.

Обязательное соблюдение рекомендаций:

- Использовать машину можно через 12-24 часа, но в течение 3-х суток стоит избегать попадания воды.

- Прибегать к автоматической мойке с жесткими щетками следует только через месяц.

Жидкая резина для гидроизоляции: виды, отзывы + особенности применения

К обустройству кровли сегодня изначально предъявляются достаточно серьезные требования: создать влагонепроникаемое покрытие, которое легко повторит форму крыши, противостоять ультрафиолетовым лучам и любой непогоде. И среди всей предлагаемой рынком продукции одной из самой надежных считается современная жидкая резина для гидроизоляции – уникальный функциональный материал, создающий непроницаемую оболочку на самых разных объектах.

И, если вы еще ничего не слышали об этом, рады будем предоставить вам самую свежую информацию!

Преимущества и недостатки инновации

Давайте посмотрим для начала, что именно представляет собой кровельная жидкая резина и насколько прост или сложен ее монтаж:

Высокая адгезия к основанию имеет огромное значение. Так, если вода случайно проникнет под такое покрытие, она не должна разливаться под ним. Если речь идет о мембране, то так, к сожалению, и будет, а сама мембрана в это время не позволит влаге высыхать, т.к. будет ненамеренно защищать ту от солнца.

А вот жидкая резина образовывает прочную пленку, которая надежно сцеплена с крышей, и никаких водяных линз под ней быть не должно. Конечно, если вы полностью придерживались технологии.

Именно резиной этот инновационный материал называется потом, что обладает уникальной растяжимость до 1650%: на практике 5-сантиметровый кусочек такой пленки получается растянуть до 80 см! Чем это ценно для кровли? Любые малозаметные для глаз движения кровли не смогут повредить изоляционный ковер, и даже небольшая трещина затянется сама по себе.

Жидкая резина также подходит для антикоррозийной защиты деревянных, металлических и бетонных крыш. В отличие от более привычного битума, жидкую резину напыляют холодным методом, и она достаточно быстро образует на поверхности крыши целостную бесшовную мембрану, с высокой адгезией практически к любому материалу.

И в итоге мы получаем такие ценные свойства жидкой кровли:

- абсолютная газо-, водо- и паронепроцинаемость;

- высокая устойчивость к ультрафиолету и озоновым дождям;

- легкий вес (почти в 4 раза меньше, чем у рулонных материалов).

- способность выдерживать термические стрессы и агрессивную среду;

- пожаробезопасность и нетоксичность;

- сохранение своей структуры без изменения на протяжении своего срока службы;

- Smart-память, когда материал самостоятельно затягивает случайные отверстия!

Еще жидкую резину называют «напыляемой». Если жидкая резина производилась в соответствии с известными мировыми экологическими стандартами, то она не будет содержать летучих веществ и растворителей, а потому не станет выделять никакого неприятного запаха.

У жидкой резины просто-таки потрясающая эластичность, и даже с годами предел прочности остается высоким. Чем старше такая кровля, тем тверже становится ее покрытие, но при этом эластичность сохраняется и покрытие не шелушится и не крошится.

Благодаря всему этому на жидкую резину для крыши дают от 20 лет гарантии. Конечно же, жидкая резина обойдется вам дороже многих других кровельных покрытий, но она служит дольше, чем они. Поэтому вопрос экономической целесообразности такой покупки не так уж прост!

Для сравнения, в случае применения рулонной гидроизоляции на 1000 м2, получается 10000 метров швов. Одним словом, целых 10 километров опасных мест, не говоря уже о случайных дефектах.

В отличие от обычных мастик и рубероида любое повреждение у жидкой резины затягивается само по себе:

Еще один важный весомый плюс: жидкая резина никогда не разрушается под воздействием вибрации. Вот почему жидкую резину по праву называют «умным» строительным материалом. Такая кровля уже несколько десятков лет успешно применяется на Западе!

Вот почему жидкую резину по праву называют «умным» строительным материалом. Такая кровля уже несколько десятков лет успешно применяется на Западе!

Вот, например, занимательное видео о том, как создается инверсионная кровля, у которой первый и самый важный слой – жидкая резина:

По цене настоящую жидкую резину часто сравнивают с битумной черепицей, т.к. и срок службы здесь почти такой же.

Те, кто уже проверил прочность крыши из резины, согласны, что покрывая год за годом кровлю рулонными материалами никакой выгоды не достичь, тогда как достаточно один раз вооружиться валиком и качественным составом.

Почему встречаются плохие отзывы?

К сожалению, среди профессиональных кровельщиков нередко встречается мнение, что жидкая резина совершенно не подходит для гидроизоляции кровли. И что в итоге таких работ течет более 80% стыков.

Но давайте разберемся с этим понятием. На самом деле под жидкой резиной часто подразумевают более широкое понятие, чем должно быть, и рассчитано оно на массового потребителя. Жидкой резиной зачастую называют любую мастику, которая ее напоминает, и соответствует таким критериям: водонепроницаемая, эластичная и способная к растяжению.

И зачастую такой кровельный материал не имеет ничего общего с самой резиной, которая производится из каучука. Поэтому правильно было бы назвать подобный материал бесшовной напыляемой гидроизоляцией, как и пытались сделать производители, но термин не прижился среди обычного народа.

Вот, например, одна из самых распространенных ошибок – считать, что жидкая резина представляет собой смесь битума и латекса. Причем даже сами производители умудряются утверждать, что выпускают именно «жидкую резину», чтобы привлечь потенциальных покупателей.

И да, действительно, такой состав мало устойчив к ультрафиолету. Больше того, в своих рекламных роликах показывают, как такая резина легко снимается с поверхности в виде пленки! О какой тогда адгезии можно тогда говорить.

Настоящая жидкая резина не стекает с крыши даже в сильную жару и не растрескивается в мороз, к счастью, уже есть успешный опыт применения жидкой резины в Якутии. Жидкая резина не стареет, как битум, т.к. здесь есть специальный полимер, а он не дает эфирным маслам испаряться. Благодаря этому такая кровля служит не меньше, чем 20 лет:

Жидкая резина не стареет, как битум, т.к. здесь есть специальный полимер, а он не дает эфирным маслам испаряться. Благодаря этому такая кровля служит не меньше, чем 20 лет:

Кроме того, жидкая резина изначально разрабатывалась за рубежом, где требования к пожарной безопасности и экологии одни из самых высоких. Вот почему импортные аналоги безопасны для людей и растений, негорючие и нетоксичны. Настолько, что даже подходят для обустройства искусственного пруда и резервуара с питьевой водой.

Не стоит также путать жидкую резину для кровли с таким довольно узконаправленным продуктом, как Пласти Дип и его аналоги. Это действительно жидкая резина, но предназначенная только для автомобилей и не подходит для кровли. Да, эта резина легко снимается тонкой пленкой, т.к. серьезная адгезия ей не нужна.

Также иногда встречается утверждение, что при приготовлении жидкой резины для кровли используется солевой раствор, потоки которого потом останутся на крыше. На самом деле в некоторых марках резины действительно есть соль, которая разводится в отношении 1/100 – совершенно незначительно. У резиновой кровли нет ингредиентов, которые способны растворяться в воде. Этим она кардинально отличается от популярной резиновой краски, обратите внимание!

Обзор рынка – какой продукции доверяют?

У разных производителей свой взгляд на состав жидкой резины, отчего также будет зависеть итоговое качество. На отечественном рынке жидкую резину, а именно то, что под ней подразумевают, представляют четыре компании: Технопрок, Гермтехно, Гермпромстрой и Well-C Technologies. Это официальные дистрибьюторы компаний Liquid Rubber, Pazkar, Huske и Premium Liquid Rubber.

Жидкая резина от Liquid Rubber – эластомерная водная эмульсия на основе нефти и специальных полимеров.

Одни из самых популярных российских разработок в этой сфере – жидкая резина Профикс и Syntomast:

Жидкая резина марки Syntomast разрабатывается как инновационное покрытие на основе полимеров, которые наиболее устойчивы к атмосферным условиям и агрессивной среде. При этом такие мастики выпускают в цвете и пользуются большой популярностью, ведь широкую цветовую гамму ценят прежде всего дизайнеры.

При этом такие мастики выпускают в цвете и пользуются большой популярностью, ведь широкую цветовую гамму ценят прежде всего дизайнеры.

А те и определяют зачастую, какой именно материал будет использоваться. По сути, Syntomast Roof – это плотная паста на основе воды, которую поставляют объемом от 20 до 200 литров, в виде красного, бежевого, синего, белого, зеленого и черного цвета.

Вторая известная отечественная марка двухкомпонентной жидкой резины – Профикс. Разработана она была, как говорится, «от фундамента до кровли».

Славится своими отличными свойствами также жидкая резина GPSpraykote, которая рекомендована для объектов минобороны РФ. Она изготовлена на основе полимерно-битумной водной эмульсии, поэтому наносится холодным методом при помощи распылителя. Отличается от других аналогов свойством мгновенного отверждения.

Хорошие отзывы можно услышать и о отечественной жидкой резине Liquid Rubber, которая производится по импортным технологиям. В ее основе – водная эмульсия из очищенных модифицированных битумов и полимеров, которые хорошо защищают покрытие от агрессивных сред и ультрафиолета.

Набирает также свою популярность жидкая резина «Элемент». Это материал на основе модифицированного каучука, который создает в заводских условиях нано-робот.

И, наконец, еще один популярный продукт. До недавнего времени компания Технопрок свою жидкую резину импортировала из-за границы, но теперь стала производить самостоятельно, в России. Причем, если верить отзывам, достаточно качественно.

Единственное отличие от импортных аналогов только в том, что это покрытие после высыхания на ощупь более жесткое. К слову, Технопрок в народе нередко сравнивают с израильской жидкой резиной Rapidflex, т.к. те действительно схожи по своим свойствам.

Особенности нанесения на поверхность

Самое ценное преимущество жидкой резины для строителей в том, что ее легко наносить на все кровельные материал и в горизонтальном, и в вертикальном направлении. При работе на опасной высоте это – довольно ценный момент.

При работе на опасной высоте это – довольно ценный момент.

И в самых сложных местах, где обычно приходится лепить что-то из кусков того же рулона или гонтов, здесь достаточно просто направить струю. Причем жидкую резину разрешено наносить и на бетон, и на камень, и даже на дерево.

Для нанесения жидкой резины конкретно на кровлю достаточно минимальной подготовки: поверхность всего лишь должна быть чистой и сухой.

Весь процесс по напылению резины проходит быстро, за день бригада успевает обработать более 1000 квадратных метров, и при этом для работы с оборудованием необходимо всего два человека. А способ гидроизоляции кровли напрямую зависит от того, с какой именно жидкой резиной имеют дело: с одно- или двухкомпонентной.

Однокомпонентная жидкая резина

Все однокомпонентные мастики – это высокодисперсные смеси на водной основе. В них водят специальные наполнители, красители, консерванты, стирол-акрилатные полимеры, загустители и даже пеногасители.

К слову, довольно часто однокомпонентную жидкую резину дополнительно посыпают базальтовой или сланцевой крошкой, чтобы защитить ее от солнечных лучей и случайных механических повреждений при ходьбе. И, конечно, эстетические свойства еще никто не отменял:

Двухкомпонентная жидкая резина

Жидкая резина CBS Synto от компании «Технологии гидроизоляции» – это недорогая мастика для кровли, обладающая при этом неплохим качеством.

Суть самой технологии состоит в напылении битумно-латексной эмульсии при помощи специальной безвоздушной установки. В ней на ходу под давлением смешиваются два компонента, наносятся на поверхность и полимеризуются.

Прямо на место строительства жидкую резину традиционно поставляют в отдельных герметичных бочках. Сегодня подрядные организации используют импортное или отечественное оборудование для распыления жидкой резины. Такая аппаратура работает на бензиновом двигателе и комплектуется шлангами до 150 м.

Благодаря этому оборудование не нужно поднимать на крышу:

Откройте для себя что-то новое: последние строительные технологии действительно могут вас удивить!

Жидкая резина для авто в баллончике: преимущества материала

Как сделать так, чтобы моя машина выделялась из общей массы? Можно ли сделать защиту лакокрасочного покрытия транспортного средства не только надёжной, но и красивой? Эти вопросы, друзья, часто звучат от автовладельцев, и, оказывается, на них можно дать один универсальный ответ — жидкая резина для авто в баллончике.

Это чудо современной химической промышленности действительно интересное решение, поэтому давайте познакомимся с ним поближе.

Жидкая резина для авто в баллончике

Сначала разберемся, что такое жидкая резина для авто вообще и в частности.

В России этот материал известен под именем Plasti Dip, он уверенно завоевывает свою нишу, и не только в покраске автомобилей, используется в строительстве как влагозащитное покрытие.

Изобретён этот материал ещё в 1972 году в США.

Данное химическое вещество является смесью различных полимерных компонентов, воды и битума. Иногда, битум заменяют натуральным каучуком, но это редкость и влечёт за собой лишь ненужное удорожание продукта.

Резина против винила

Жидкая резина для авто в баллончике, а именно в таких упаковках традиционно выпускается классическая продукция под брендом Plasti Dip и других производителей (Rubber, Dip Team), их в достаточном количестве можно встретить на полках магазинов.

Жидкая резина имеет ряд интересных свойств, недоступных более распространённым защитным покрытиям кузовов, к примеру, виниловым плёнкам.

Резина эластична, водонепроницаема, легко переносит перепады температуры. Помимо этого, она ещё неплохо выглядит, что в совокупности с хорошим ассортиментом палитры, даёт и широкие возможности для любителей всяческого кастомайзинга и тюнинга.

В конце концов, если она вам надоест, то её легко удалить, не повредив оригинального лакокрасочного покрытия автомобиля, что обычный винил сделать не даст.

Такой вот супер-материал, хотя у покрытия авто жидкой резиной найдутся и свои недостатки. О них, а также более подробно о достоинствах далее…

Покраска авто жидкой резиной позиционируется в рекламных буклетах, как бескомпромиссная замена виниловым плёнкам и различным автоэмалям. Так ли это на самом деле?

Для начала сведём воедино все достоинства резины, и их действительно немало:

- покрыть этим материалом можно практически любую деталь автомобиля, даже с самым хитрым рельефом;

- отличные защитные и водоотталкивающие свойства;

- очень красивый внешний вид;

- минимальные подготовительные работы перед покрытием авто жидкой резиной;

- легко и просто удаляется без повреждений оригинального лакокрасочного слоя кузова.

Но не всё так радужно, есть и минусы:

- непродолжительный срок службы такого покрытия — максимум 2 года;

- нет возможности нанести рисунок или узор;

- требуется более внимательный уход за кузовом — если случайно подцепить край резины во время мойки, считайте что всё испорчено.

Как покрасить?

На самом деле покраска авто жидкой резиной дело не очень сложное, но кое-какие приготовления всё же нужны. Что нужно знать, если вы решили самостоятельно заняться данной процедурой? Проделайте такие шаги:

- тщательно вымойте автомобиль с использованием специальных шампуней;

- протрите кузов насухо;

- закройте или заклейте фары, решётку радиатора и другие отверстия, куда резина попасть не должна.

Как вы уже знаете, в магазинах присутствует жидкая резина для авто в баллончике, но такой формат упаковки подойдёт в случае, когда окрашивается лишь какая-то часть кузова, к примеру, капот.

Если же вам надо полностью покрыть машину этим материалом, то лучше приобрести ёмкость побольше, благо и такие есть в продаже.

Помимо этого понадобится краскопульт, в который заправляется материал в пропорции 50/50 с растворителем. Прежде чем направить инструмент на авто, потренируйтесь на чём-нибудь ненужном, дабы прочувствовать, как ложиться резина.

В принципе, на этом подготовку можно закончить и время приступать к покраске. Покрытие авто жидкой резиной необходимо производить в несколько слоёв, в промежутках работы давая им подсохнуть в течение 15 минут.

Как вы видите, уважаемые читатели, вариант тюнинга, который мы сегодня рассмотрели, достаточно интересный, и, самое главное, не требующий особых затрат или нечеловеческих усилий.

Ну а нужен ли он, решать, конечно же, только вам, автовладельцам.

Жидкая резина: неудачный опыт — Skoda Octavia, 1.8 л., 2013 года на DRIVE2

После покупки дисков HAWK 16” решил сразу их преобразить, в связи с чем приобрел бесценный неудачный опыт использования жидкой резины, которым хочу со всеми поделиться. Задумка была перекрасить диски в бело-черный цвет с использованием жидкой резины в баллончиках. Прочитал много отзывов об этом продукте и сделал вывод, что особых проблем с его нанесением у меня быть не должно. Но все-таки, поскольку такого никогда не делал, опасность неудачного исхода где-то в глубине души жила. Поэтому, дабы минимизировать возможные потери, решил использовать не всем известный Plasti Dip, а материал подешевле под названием Rubber Paint. На диски, думаю, на какое-то время пойдет!Купил 3 баллона черного, четыре белого, два прозрачного на верхний слой и приступил.Для начала закрыл внутреннюю поверхность дисков скотчем, на что ушло несколько дней (самая муторная работа!). Стоял вопрос: сначала покрасить, потом одеть резину на диски или наоборот. Проконсультировался у специалистов по шиномонтажу – сказали, что лучше сначала одеть резину, потому что не могут дать гарантию, что при забортовке покрашенных дисков ничего не повредят.Чтобы не покрасить резину, закрыл ее листами из журнала «За рулем» — как раз в тему!Для покраски пришлось купить пленки и в своем гараже закрыть ей пол, потолок и стены, так сказать, сделать подобие покрасочной камеры.Обработал окрашиваемые поверхности антисиликоном и нанес пять слоев черной резины с выдержкой по 20-30 минут. После нанесения последнего слоя стал снимать скотч и тут началось: во многих местах резина стала тянуться за скотчем и не хотела обрываться по его границе. Приходилось подрезать скальпелем. Кое-как снял скотч и оставил все хорошенько просохнуть.Следующим этапом была заклейка скотчем закрашенных участков, чтобы покрыть основную часть диска белым цветом. Скотч приклеивался более-менее нормально, но когда я попробовал его снять, он стал сниматься вместе с нанесенной под ним краской. Попробовал разные виды скотча – не помогает: рвется и все!В общем помаялся я, помаялся и плюнул на эту затею – все содрал и вернул в первоначальное состояние. Еще и со снятием пришлось повозиться, все отрывалось мелкими кусочками и приходилось оттирать пальцами, почти до мозолей! Причем на двух дисках снималось легко, а на двух других такая засада!Почему не получилось не знаю, но предполагаю, что использовать Rubber Paint не стоит – фигня какая-то, может американский Plasti Dip лучше.

Задумка была перекрасить диски в бело-черный цвет с использованием жидкой резины в баллончиках. Прочитал много отзывов об этом продукте и сделал вывод, что особых проблем с его нанесением у меня быть не должно. Но все-таки, поскольку такого никогда не делал, опасность неудачного исхода где-то в глубине души жила. Поэтому, дабы минимизировать возможные потери, решил использовать не всем известный Plasti Dip, а материал подешевле под названием Rubber Paint. На диски, думаю, на какое-то время пойдет!Купил 3 баллона черного, четыре белого, два прозрачного на верхний слой и приступил.Для начала закрыл внутреннюю поверхность дисков скотчем, на что ушло несколько дней (самая муторная работа!). Стоял вопрос: сначала покрасить, потом одеть резину на диски или наоборот. Проконсультировался у специалистов по шиномонтажу – сказали, что лучше сначала одеть резину, потому что не могут дать гарантию, что при забортовке покрашенных дисков ничего не повредят.Чтобы не покрасить резину, закрыл ее листами из журнала «За рулем» — как раз в тему!Для покраски пришлось купить пленки и в своем гараже закрыть ей пол, потолок и стены, так сказать, сделать подобие покрасочной камеры.Обработал окрашиваемые поверхности антисиликоном и нанес пять слоев черной резины с выдержкой по 20-30 минут. После нанесения последнего слоя стал снимать скотч и тут началось: во многих местах резина стала тянуться за скотчем и не хотела обрываться по его границе. Приходилось подрезать скальпелем. Кое-как снял скотч и оставил все хорошенько просохнуть.Следующим этапом была заклейка скотчем закрашенных участков, чтобы покрыть основную часть диска белым цветом. Скотч приклеивался более-менее нормально, но когда я попробовал его снять, он стал сниматься вместе с нанесенной под ним краской. Попробовал разные виды скотча – не помогает: рвется и все!В общем помаялся я, помаялся и плюнул на эту затею – все содрал и вернул в первоначальное состояние. Еще и со снятием пришлось повозиться, все отрывалось мелкими кусочками и приходилось оттирать пальцами, почти до мозолей! Причем на двух дисках снималось легко, а на двух других такая засада!Почему не получилось не знаю, но предполагаю, что использовать Rubber Paint не стоит – фигня какая-то, может американский Plasti Dip лучше. Может температурный режим подвел: в гараже было около 12 градусов, может антисиликон плохой, может что-то еще…Всем удачи и рук из плеч.

Может температурный режим подвел: в гараже было около 12 градусов, может антисиликон плохой, может что-то еще…Всем удачи и рук из плеч.

Начало оклейки скотчем

Первый слой

Второй слой

Последний слой

Итог первого этапа покраски

Такие вот косяки повсюду

… еще

Вопрос-ответ

Почему полимерная глина трескается при запекании и как с этим бороться?

Как правило, все полимерные материалы при твердении уменьшаются в размерах – это называется усадка. Вызывается она, чаще всего, изменением структуры полимерного материала при плавлении и других процессах. Уменьшить усадку можно, добавляя в материал наполнитель, не меняющий своей структуры при термообработке. При этом, к сожалению, могут ухудшаться некоторые параметры материала. Величины усадок различаются для полимерных глин разных производителей и разных коллекций одного производителя.

Другая причина появления трещин – наличие неоднородностей в обжигаемом изделии – пузырей воздуха, инородных включений (каркаса, дополнительных красителей и наполнителей). Возможные причины – использование в одной поделке материалов разных коллекций и производителей и внутренние границы раздела, например при неполном смешивании двух кусочков материала.

Третья причина – неравномерное охлаждение. Если Вы немедленно после запекания резко охлаждаете массивную поделку, ее внешний слой твердеет и сжимается, а внутренние еще не остыли, и занимают большой объем. Так перезревший арбуз разрывает свою корку.

Четвертая причина – законы геометрии. Даже идеально однородный и равномерно нагревамый материал увеличивается в объеме пропорционально третьей степени (кубу) радиуса, а вдоль поверхности – пропорционально второй (квадрату). По этой причине сосиски при варке лопаются всегда вдоль, а не поперек. А в нашем случае при нагреве (особенно быстром!) слегка запекшаяся и получившая усадку поверхность раскалывается под давлением внутренних нагревающихся слоев. Второй вариант этой же неприятности – из-за того, что объемная усадка больше поверхностной, в поверхности возникают множественные сжимающие напряжения, порождающие микротрещины, так называемую «чешую».

Второй вариант этой же неприятности – из-за того, что объемная усадка больше поверхностной, в поверхности возникают множественные сжимающие напряжения, порождающие микротрещины, так называемую «чешую».

Все производители стараются уменьшить усадку, либо как-то ее компенсировать, например придавая материалу дополнительную эластичность. Тем не менее, полезно будет придерживаться некоторых простых принципов.

Не нагревайте и не охлаждайте резко свои изделия, делайте это постепенно, лучше всего вместе с духовым шкафом, в котором их запекаете. Не делайте массивных, особенно шарообразных изделий. При необходимости слепить, например, голову, используйте в качестве основы скатанный из алюминиевой фольги шарик. Длинные и плоские изделия менее подвержены усадочному растрескиванию. При разминании и раскатывании пластики старайтесь избежать попадания воздуха между ее слоями.

Более эластичные типы полимерной глины меньше подвержены растрескиванию, а полимерные глины, содержащие больший процент наполнителя, например классические цвета «Артефакт», усаживаются меньше, чем прозрачные и полупрозрачные, содержащие больший процент поливинилхлорида.

Как вулканизация улучшает свойства резины